ХОЛОДНЫЙ РЕСАЙКЛИНГ НА БИТУМНОЙ ЭМУЛЬСИИ

Принцип действия ресайклинга и особенность оборудования, предназначенного для его реализации.

Машины для ресайклинга были разработаны несколько лет назад путем соответствующей модернизации дорожных фрез и машин для стабилизации грунта. Поскольку современные ресайклеры предназначены специально для ресайклинга дорожных одежд на большую глубину за один поход, они представляют собой крупные мощные машины на гусеничном или колесном шасси, обеспечивающем им высокую проходимость.

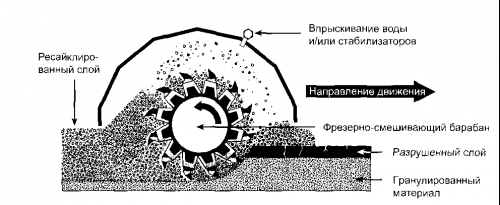

Сердцем этих машин является фрезерно-смешивающий барабан с большим количеством специальных резцов. Вращаясь, барабан измельчает материал дорожной одежды (см. рис. 2.1).

Рис. 2.1 Фрезерно-смешивающий барабан и система орошения водой

При фрезеровании в рабочую камеру ресайклера впрыскивается вода, подаваемая из автоцистерны по гибкому шлангу. Ее количество точно дозируется насосом, управляемым микропроцессорной системой, чтобы после смешивания с материалом, измельченным фрезерным барабаном, влажность получаемой смеси была оптимальна для ее уплотнения.

Жидкие стабилизаторы, такие как цементно-водная суспензия или битумная эмульсия, отдельно друг от друга или в их комбинации могут быть также введены непосредственно в рабочую камеру таким же способом. Порошкообразные стабилизаторы, например, цемент, обычно распределяются перед ресаиклером слоем, наносимым на существующее дорожное покрытие. Ресайклер в процессе фрезерования за один проход смешивает его с измельченным материалом и водой.

Состав группы машин для ресайклирования может быть различным в зависимости от его целей и типа используемого стабилизатора. В каждом случае машина для ресаиклинга буксирует или толкает подключенные к нему машины, для чего на нем предусмотрены толкающие брусья или буксирные скобы.

Виды холодного ресайклинга

Для удобства холодный ресайклинг может быть классифицирован на три типа; ресайклинг на большую глубину, ресайклинг на малую глубину и реконструкция гравийных дорог. Во многих случаях нет четкого различия между первыми двумя типами ресайклинга, обычно они несколько перекрывают друг друга.

Ресайклинг на большую глубину

Ресайклинг на большую глубину охватывает широкий спектр применения этой технологии: для усиления поврежденных дорожных одежд с целью продления срока их службы на соответствующее время. Последующее нанесение замыкающих слоев поверх ресайклированного слоя повышает эксплуатационные свойства восстановленной дороги, такие как сопротивление заносу и т.п. Типичная глубина ресайклинга здесь превышает 150 мм.

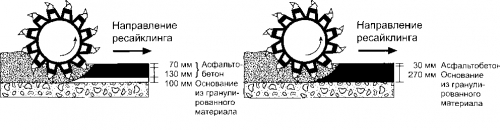

Ресайклинг на большую глубину может использоваться для укрепления поврежденных дорожных одежд с толстыми и тонкими асфальтобетонными слоями. На рис. 3.1 приведены два примера ресайклинга на большую глубину. В обоих случаях глубина ресайклинга составляет 300 мм, но на примере слева асфальтобетонный слой имеет большую толщину, в то время как в примере справа такой слой относительно тонок.

Сразу же после выполнения ресайклинга необходим новый замыкающий слой. Для мало нагруженных дорог это может быть поверхностная обработка на эмульсии или тонкий слой горячей асфальтобетонной смеси. Там, где дорожная одежда должна подвергаться высоким нагрузкам, может потребоваться асфальтобетонное основание, а также асфальтобетонный слой износа.

Рис. 3.1 Ресайклинг на глубину 300 мм дорожных одежд с большой (слева) и малой (справа) толщиной асфальтобетонного слоя

Большая толщина асфальтобетонна Малая толщина асфальтобетонна

Ресайклинг на малую глубину

Ресайклинг на малую глубину обычно выполняется для устранения значительного растрескивания асфальтобетонных слоев и улучшения их эксплуатационных свойств. Этот вид ресайклинга часто предпринимается для устройства дорог с небольшим сроком службы, но может также использоваться там, где дорожная одежда «здорова» и ослаблены только верхние ее слои. Ресаиклирование в этом случае обычно выполняется на глубину 80-150 мм.

С помощью ресайклинга на малую глубину можно несколько улучшить конструкцию дорожной одежды путем укладки затем асфальтобетонного замыкающего слоя. Благодаря уменьшению проникания воды в основные слои срок службы дорожной одежды увеличивается.

Оценка состояния дорожной одежды и последовательность расчета для ресайклинга на малую глубину показаны на блок-схеме рис. 3.3.

Реконструкция грунтовых дорог

Реконструкция грунтовых гравийных дорог укреплением их органическим вяжущим может быть выполнена путем обработки их гравия битумной эмульсией или вспененным битумом с последующим нанесением тонкого щебневого или иного защитного слоя. Преимуществами этого способа являются отсутствие пыли от движения транспорта в сухое время и более безопасные условия движения в дождливую погоду, с меньшей вероятностью потери устойчивости транспортными средствами. Кроме того, гораздо лучше используются материальные ресурсы, поскольку отпадает необходимость в регулярной замене гравия. Для грунтовых дорог обычной является ежегодная потеря от 20 до 30 мм гравия под воздействием транспорта и погодных условий. Тем самым снижается ущерб окружающей среде, обусловленный постоянной потребностью открывать все новые карьеры и каменоломни для добычи гравия. Глубина ресайклинга этого типа обычно равна от 100 до 150 мм.

Важно отметить, что возможно также укрепление гравийных дорог добавкой к их материалу цемента или гашеной извести. Но тогда необходим более толстый ресайклированный слой, порядка 200 мм. В результате этот случай следует отнести, скорее, к ресайклингу на большую глубину. Оценка состояния дорожной одежды и последовательность расчета для ресайклинга грунтовых дорог показаны на блок-схеме рис. 3.4.

Преимущества холодного ресайклинга

1. Качество ресайклированного слоя

вследствие последовательного, высококачественного смешивания полученных на месте материалов с водой и стабилизаторами. Жидкости вводятся в точно необходимом количестве благодаря микропроцессорной системе управления насосами. Смешивание отвечает самым высоким требованиям, поскольку компоненты принудительно перемешиваются в рабочей камере.

2. Структурная целостность дорожной одежды. Холодный ресайклинг позволяет получать связанные слои большой толщины, которые отличаются гомогенностью материала. Благодаря этому не требуются жидкие вяжущие между тонкими слоями дорожной одежды, что иногда необходимо в дорожных одеждах традиционной конструкции.

3. Сохранение целостности грунта, так как при ресайклинге повреждение низкокачественного грунта меньше по сравнению с применением обычных дорожно-строительных машин для восстановления дорожной одежды. Обычно холодный ресайклинг выполняется за один проход ресайклером на гусеничных тележках или на пневмошинах, которые оказывают малое давление на грунт и, следовательно, мало деформируюте го. Под воздействием же обычных машин грунт многократно подвергается большим нагрузкам, что часто ведет к необходимости выемок и засыпок привозным материалом.

4. Уменьшение продолжительности строительных работ. Современные машины для ресайклинга отличаются высокой производительностью, что существенно сокращает время строительных работ по сравнению с традиционными методами восстановления дорожных покрытий. Укорочение времени работ выгодно для пользователей дороги, так как благодаря этому дороги закрываются для движения на более короткий период.

5. Безопасность дорожного движения. Одним из наиболее важных достоинств этой технологии является высокий уровень безопасности дорожного движения при восстановлении дорожного покрытия. Все рабочие машины, выполняющие ресайклирование, располагаются в пределах ширины одной полосы движения. Благодаря этому на двухполосных дорогах сначала может быть выполнен ресайклинг ее одной полосы, а затем второй, т.е. для движения всегда остается одна из полос.

6. Стоимость/эффективность. Перечисленные выше преимущества, все вместе, делают холодный ресайклинг наиболее привлекательной технологией для восстановления дорожных одежд по критерию «стоимость/эффективность».

Стабилизаторы

Типы стабилизаторов

Впервые стабилизаторы для дорожного строительства были использованы римлянами приблизительно две тысячи лет назад. В дополнение к довольно прогрессивной системе строительства дорог из сегментных блоков (из булыжника) они также использовали обработку известью, чтобы улучшить прочность дорог, по которым проходили тяжелые повозки. Сегодня стабилизаторы используются во всем мире. Они позволяют устранить известные недостатки природных материалов с точки зрения их применения в дорожном строительстве. Кроме повышения прочностных характеристик материала стабилизаторы улучшают их износостойкость и устойчивость к воздействию воды.

Во многих областях нашей страны материалы хорошего качества просто не доступны для дорожного строительства. Высокие затраты на подвоз подходящих материалов подтолкнули развитие методов стабилизации с целью использования местных ресурсов. При относительно малых затратах требуемая прочность зачастую может быть достигнута при использовании местных низкокачественных материалов путем добавки к ним небольших количеств стабилизаторов. Этот способ применим как к ресайклингу, так и к строительству новых дорожных одежд. Добавка стабилизатора дает возможность улучшить характеристики существующей дорожной одежды, устраняя необходимость в подвозе нового материала для обеспечения требуемой прочности восстановленной дорожной одежды.

Существуют, однако, некоторые заблуждения относительно назначения стабилизаторов и их поведения, что оказывает влияние на их выбор.

В настоящее время во всем мире используется широкий диапазон стабилизаторов. К ним относятся химические соединения, например, хлористый кальций, длинноцепные полимеры, продукты переработки нефти, а также иные «подручные» и более обычные материалы, например, цемент. Целью, собственно, является связать вместе отдельные частицы, чтобы увеличить их общую прочность и сделать материал водостойким. Некоторые из них являются более эффективными по сравнению с другими по своим свойствам, одни имеют очевидные преимущества по стоимости, но все они предлагаются на рынке и лучшие из них применяются для современных машин для ресайклинга.

Разработчики должны непредубежденно подходить к выбору стабилизатора, оптимального для данного проекта. На такие решения всегда влияют следующие факторы, перечисленные в порядке их важности:

• Цена. Удельная стоимость стабилизации (обычно выражаемая в долл./кв.м укрепленного слоя) всегда играет самую важную роль;

• Наличие. Некоторые стабилизаторы бывают недоступны в некоторых частях мира, например, битумная эмульсия, которая сейчас не производится в некоторых областях;

• Характеристики материала. Некоторые стабилизаторы более эффективны, чем другие, на материалах определенного типа.

• Привычные представления. Некоторые владельцы дорог, учитывая предыдущий опыт, часто имеют твердые предубеждения в отношении определенных стабилизаторов.

Отношение к стабилизаторам различно в разных странах и у разных владельцев дорог. Там, где эти различия диктуются предубеждениями, они иногда не основаны на техническом расчете. Технология не знает никаких границ; прочностные характеристики, измеренные в России, не отличаются от характеристик, замеренных в Венесуэле, если критерии испытаний были одними и теми же. Поэтому нет никаких реальных причин для отказа от какого-то стабилизатора, который отвечает поставленным техническим требованиям.

Инженеры, однако, консервативны по природе. Понимая риск и недостаточность практического опыта применения новых технологий, они зачастую отдают предпочтение проверенным и оправдавшим себя методам. Минеральные и. в меньшей степени, органические стабилизаторы уже подробно исследованы. Они широко используются, для них разработаны стандартные методы испытаний для оптимального подбора состава смеси и проверки их качества. Кроме того, как цемент, так и битум получили очень широкое применение в строительстве и доступны во всем мире. Поэтому нет ничего удивительного, что они являются самыми популярными стабилизаторами.

Минеральные стабилизаторы

Известь, цемент являются наиболее широко используемыми минеральными стабилизаторами. Кроме ранних экспериментов римлян с известью, цемент используется дольше всего. Впервые его применение в качестве стабилизатора было зарегистрировано в США в 1917.

Первая задача стабилизатора - увеличение прочности материала. Кроме того, известь, затворенная в процессе гидратации, реагирует с частицами глины в пластичных грунтах, уменьшая их пластичность. Использование цемента должно быть, однако, ограничено обработкой материалов с числом пластичности меньше 10. Известь - лучший стабилизатор для большинства пластичных материалов.

Достигнутая прочность в значительной степени определяется количеством добавленного стабилизатора, но также зависит и от типа обрабатываемого материала. Вопреки некоторым представлениям, добавка большего количества стабилизатора для повышения прочности может отрицательно повлиять на характеристики слоя. Материал, обработанный минеральным стабилизатором, становится относительно хрупким. С повышением прочности увеличивается его хрупкость с последующим ухудшением усталостных характеристик укрепленного слоя. Это неизменно ведет к быстрому увеличению трещин под повторными нагрузками со стороны транспортных средств и к расколам в слоях дорожной одежды, которые никогда не желательны. Поэтому важно, чтобы требования к характеристикам укрепленного слоя были однозначными и чтобы подбор состава смеси проводился на опытных образцах.

Органические стабилизаторы

В значительной степени благодаря технологическому прогрессу использование битума в качестве стабилизатора становится все более популярным, при этом он применяется как в виде эмульсии, так и во вспененном виде. Для стабилизации тонких слоев успешно применялись некоторые разбавленные нефтепродукты, но современные требования защиты окружающей среды делают эту форму укрепления материалов органическими вяжущими непопулярной.

Стабилизированный битумом материал не испытывает усадочных трещин, как это имеет место для асфальтобетона, и покрытия из него могут сразу же открываться для движения благодаря начальному связыванию поверхностных частиц, которое предотвращает их осыпание под воздействием транспортных средств. Раннее открытие движения по таким покрытиям редко оказывается вредным для них. если финиширование было выполнено должным образом. Автомобили большой грузоподъемности, а также катки не должны парковаться на укрепленном слое в течение по крайней мере первой недели после укладки для набирания им нужной прочности.

Обработка битумом - рентабельный путь повышения прочности и влагостойкости материала. Связанный битумом материал образует упругий слой с повышенными усталостными характеристиками, сравнимыми с такими же характеристиками минеральных стабилизаторов, позволяя уменьшить толщину слоя без ухудшения применимости.

Имеются два очень различных вида ресайклинга с использованием битума:

* Ресайклинг тонкого асфальтобетонного слоя. Здесь битумная эмульсия используется для

«освежения» битума старого асфальтобетона. В сущности, этот способ представляет собой

приготовление холодной асфальтобетонной смеси на месте, но не процесс стабилизации;

• Стабилизации, где битум используется для укрепления ресайклированного материала. Обычно этот процесс применяется при толщине слоя более 100 мм.

Важно помнить, что ресайклинг на большую глубину с органическим стабилизатором создает стабилизированный битумом материал, не сходный с асфальтобетоном. Как правило, для асфальтобетонного основания с равномерным гранулометрическим составом материала содержание пустот составляет примерно 4%. В отличие от заводского асфальтобетона, гранулометрический состав ресайклированного материала в значительной степени зависит от типа материала существующей дорожной одежды. Для стабилизированного битумом материала содержание пустот обычно равно от 10 до 20%. Он иногда ведет себя как гранулированный материал, способный противостоять напряжениям при раздавливании вследствие трения между частицами, и частично как вязкоупругий материал, который допускает повторные растягивающие напряжения. Т.е. речь здесь идет о гибридном материале.. Малые количества цемента или извести (от 0,5 до 2 масс.%) могут значительно увеличить остаточную прочность без воздействия на усталостные свойства слоя. Поэтому общей практикой является применение цемента или извести в комбинации с органическими стабилизаторами.

Битумная эмульсия

Введение

Битумные эмульсии первоначально были предназначены для устранения трудностей работы с горячим битумом, а также для стабилизации и для смешивания с влажным материалом при комнатной температуре.

Эмульсия состоит из двух несмешиваемых жидкостей, частицы одной из которых распределены в другой в форме малых капель или капелек. Обычные битумные эмульсии состоят из битума, в капельном виде распределенного в непрерывной водной фазе. При этом слияние частиц битума вновь предотвращается поверхностно-активным веществом (эмульгатором), который образует защитную пленку вокруг частиц. В большинстве эмульсий, используемых в качестве стабилизаторов, «остаточный битум» равен 60%. Это означает, что в общем объеме эмульсии 60% составляет битум и 40% вода.

После смешивания с материалом вода испаряется и частицы битума сливаются в непрерывную пленку. растекающуюся по поверхности каменного материала. Этот процесс называется распадом эмульсии. на него влияют следующие факторы:

- потеря воды за счет испарения или поглощения смешиваемым материалом;

- химическая коагуляция в результате реакции между эмульсией и каменным материалом;

- механические повреждения, вызванные чрезмерным давлением насоса, смешиванием и сжиманием;

- химический состав эмульсии.

Цемент обычно используется в комбинации с битумной эмульсией. Кроме повышения остаточной прочности, он действует как катализатор, ускоряя твердение, тем самым способствуя скорейшему открытию движения. Исследование для проверки свойств такой комбинации показало, что возможна добавка до 2 масс.% цемента без существенного снижения усталостных свойств укрепленного слоя. Однако в некоторых странах стандартом является добавка большего количества цемента с таким же расходом битумной эмульсии.

Типы эмульсии

Возможны два типа битумной эмульсии: анионная и катионная. Основное различие между ними - заряд взвешенных частиц битума и фаза взвешивания. Частицы битума в анионной эмульсии имеют отрицательный заряд в щелочной фазе, в то время как в катионнои эмульсии эти частицы заряжены положительно в кислой фазе. Химикалии, известные как «стабилизаторы», добавляются к обоим типам эмульсии для увеличения времени распада путем эффективного уменьшения величины заряда на частицах битума, что снижает их притяжение к каменному материалу. Таким образом распад, или притяжение частиц битума к каменному материалу, задерживается.

В некоторых странах в представлениях специалистов по ресайклингу существует некоторая путаница относительно различий между анионной и катионнои эмульсиями, особенно условий их распада. Много говорят относительно анионной эмульсии, распадающейся только тогда, когда вода, в которой взвешен битум, испаряется или поглощается каменным материалом или цементом. Катионные эмульсии, как полагают, распадаются «химически»; при этом при приготовлении эмульсии добавляются специальные химикалии, которые вызывают отделение битума от воды через определенное время. Это не совсем точно. Оба типа эмульсии ведут себя одинаково, распадаясь, когда водная фаза удаляется физически. В обоих случаях распад происходит, когда заряд частиц каменного материала противоположен заряду частиц битума, что вызывает их притяжение друг к другу.

Единственной причиной использования битумной эмульсии в качестве стабилизатора - это сделать возможным смешивание битума с холодным влажным материалом, что представляет собой промежуточную операцию. Необходимым же конечным продуктом является связанный битумом материал, что требует распада битума в эмульсии и действие его как вяжущего. Поэтому важны условия распада и не имеют значения условия, при которых битум находится во взвешенном состоянии в воде.

Применение битумной эмульсии

При ресайклинге с битумной эмульсией должны выполняться следующие условия:

• Подбор состава смеси. Как и при любой другой форме стабилизации, здесь необходимы соответствующие операции по подбору состава смеси для определения необходимого расхода битумной эмульсии, чтобы получить требуемые прочностные характеристики. Для достижения требуемой прочности различные материалы требуют различного расхода эмульсии.

- Рецептура. Для конкретных случаев применения с целью «адаптации» эмульсии к ним используются различные химикалии и в различных количествах. Кроме определения количества остаточного битума, взвешенного в воде, такое адаптирование нацелено на управление условиями, при которых происходит распад. Так как тип материала, который смешивается с эмульсией, оказывает основное влияние на ее стабильность (время распада), важно, чтобы в распоряжении был характерный образец ресайклируемого материала. Должны быть предоставлены также данные о любом минеральном стабилизаторе, который будет добавляться в комбинации с битумной эмульсией. Все это позволит правильно подобрать рецепт стабилизатора.

• Обработка. Битумные эмульсии чувствительны к температуре и давлению. Условия, при которых наступает отделение битума от эмульсии (при замедленном процессе проявляющееся в виде коагуляции; оно может иметь вид также мгновенного распада), должны быть хорошо известны, чтобы можно было предотвратить его на строительной площадке. Кроме того, чтобы можно было подобрать правильный состав эмульсии, необходимо знать условия на данной рабочей площадке, а также характеристики всех насосов, которые будут использоваться для передачи эмульсии с автоцистерн в распределительную рампу ресайклера.

Общее содержание жидкости. Система контроля влажности ресайклированного материала является одним из наиболее важных аспектов стабилизации с добавкой битумной эмульсии, так как необходимо учитывать воду которую отдаст эмульсия при распаде и влажность самого материала.

* Время уплотнения. Когда эмульсия распадается, битум переходит из взвешенного состояния снова в вязкую форму. Отдельные частицы ресайклированного материала при этом полностью или частично обволакиваются тонкой пленкой холодного вязкого битума, затрудняя уплотнение. Поэтому его лучше закончить до распада эмульсии.

• Контроль качества. Образцы материала (для испытания на прочность) обычно готовятся из проб, взятых сразу же за ресайклером. Эти образцы должны быть приготовлены до распада эмульсии, чтобы они моделировали уплотненный материал дорожной одежды. Часто единственным способом, которым это может быть достигнуто, является применение мобильного уплотняющего устройства по Маршаллу для приготовления образцов на месте. Также взятие кернов из готового слоя.

• Твердение (скорость набирания прочности). Хотя некоторые материалы, стабилизированные битумной эмульсией, могут набирать полную прочность за короткое время (около месяца), твердение других материалов может продолжаться более года. На это время оказывают влияние следующие факторы:

- тип и качество битумной эмульсии;

- влажность материала во время уплотнения;

- достигнутая плотность (которая определяет содержание пустот);

- тип материала, в том числе его гранулометрический состав и абсорбционные свойства;

- количество добавленного цемента или извести.

Добавка цемента оказывает существенно воздействие на скорость набирания прочности; но исследования показали, что добавка более 2 масс.% отрицательно сказывается на усталостных характеристиках укрепленного слоя. По этой причине расход цемента обычно ограничивается 2-3%.

Характеристики слоев, стабилизированных битумной эмульсий

Здесь приведены наиболее важные технические характеристики материала, стабилизированного битумной эмульсией. Они достигаются при оптимальном расходе битумной эмульсии, определяемом в процессе подбора состава смеси. В дополнение к добавке цемента в пределах 1-2%, доля остаточного битума обычно составляет для:

- материала старой дорожной одежды и щебень (50/50%) - 1,5-3,0%

- щебень - 2,5-4,0%

- 3,0 - 4,5 %

• Прочность. Стабилизированный битумом материал обычно оценивается косвенным пределом прочности вместо испытаний по Маршаллу. Испытание проводится на стандартном образце по Маршаллу только при одной температуре (25°С) и при следующих значениях косвенного предела прочности (для сухих образцов):

- материал старой дорожной одежды/щебень (50/50%) - 350 - 750 кРа

- щебень - 400 - 800 кРа

- природный гравий - 250 - 500 кРа

* Жесткость. Модуль упругости стабилизированного битумом материала замеряется на образцах, подвергаемых повторяющейся нагрузке. Обычно он имеет следующие значения

- материал старой дорожной одежды/щебень (50/50%) - 2500 - 5000 МРа

- щебень - 3000-6000 МРа

- природный гравий - 2000 - 4000 МРа

* Рабочее время. На работу с битумными эмульсиями не накладываются никакие другие временные ограничения, кроме как время, необходимое для завершения всех рабочих процессов, уплотнения и финиширования до распада эмульсии.

С анализом российского рынка модификаторов для битумных покрытий Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок стабилизаторов щебеночно-мастичных асфальтобетонных смесей в России».