ПРОИЗВОДСТВО SIP-ПАНЕЛЕЙ: технологии, материалы, стандарты

Три основных компонента SIP – наружное покрытие, сердцевина и склеивающие материалы, которые служат для связывания воедино наружного покрытия и сердцевины.

Давление и время затвердевания также являются частью уравнения и необходимы для того, чтобы спрессовать эти элементы вместе.

По определению Лаборатории исследования Древесной продукции (Forest Products Laboratory), входящей в состав Госдепартамента Сельского хозяйства США, панель SIP – это “многослойная строительная единица, состоящая из материала сердцевины низкой плотности, связанного и неотъемлемо применимого с относительно тонким облицовочным слоем из материала высокой плотности. При использовании в качестве стен, крыши или напольного покрытия в жилищном строительстве древесностружечная плита типа 'сэндвич' обеспечивает исключительную прочность благодаря используемым в ней материалам.

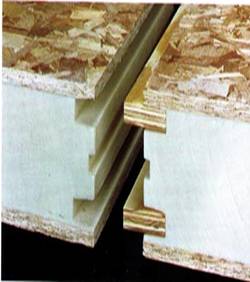

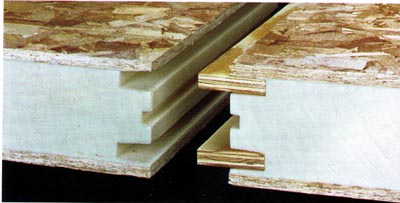

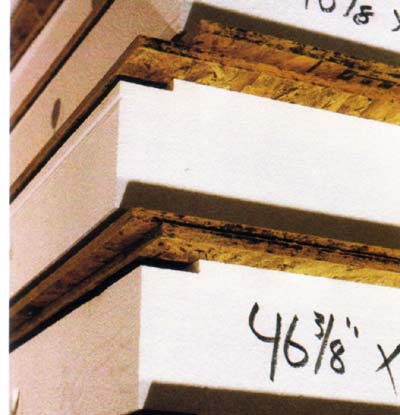

Большинство SIP состоит из сердцевины из пенополистирола (ППС), размещенной между двумя наружными слоями из OSB (ориентированно-стружечной плиты). Эти панели производства Винтер Панель (Winter Panel) продемонстрировали отличное закрепление стен: два тонких шлица с центральной канавкой для герметичной расширяющейся пены.

В качестве несущей стены, части наружного покрытия с обеих сторон выступают в роли гибких направляющих, постоянно опирающихся на сердцевину для сопротивления сжатию и прогибу. При искривлении, вызванном динамической нагрузкой или силой ветра, наружные слои принимают на себя большую часть сил растяжения и компрессии, а сердцевина обеспечивает сопротивляемость поперечному напряжению. Сердцевина и наружные слои выполняют работу сообща, тем самым, обеспечивая превосходную жесткость элементов конструкции.” Я бы не сам на сказал лучше.

Большинство панелей SIP (85% - 90%), которые производятся в США, состоит из двух наружных плит OSB толщиной 7/16 дюйма и сердечника из пенополисторола (ППС). Такая конструкция панели: OSB-ППС-OSB типа «бутерброд» по технологии SIP вероятнее всего станет стандартной строительной единицей в обозримом будущем.

Наружный слой

Панели с пенистым наполнением могут изготавливаться с любым количеством материалов, входящих в состав с сердцевины, для создания строительного компонента. При этом, основным материалом для изготовления наружного покрытия на сегодняшний день является OSB. Тенденции к использованию различных типов поверхности для специального применения все еще находится в стадии разработок.

Наружный слой из OSB

Существует две причины, почему для материала наружного слоя SIP используется именно OSB. Во-первых, это технологически обработанный продукт из древесины, который прошел ряд жестких испытаний и показал свою пригодность для его использования в качестве несущего материала. Второе – это его доступность в больших объемах, необходимых для производства SIP. Сама OSB не похожа на любую другую плиту из клея и стружки, как, например, ДСП, древесностружечная плита или пластинчатая (вафельная) плита. Будучи изобретенной в 1978, в результате развития этой технологии появилась высоко-технологичная панель, которая постоянно изменяется, чтобы соответствовать все новым требованиям.

Общепринятая толщина поверхностей OSB 5/16, 3/8, 7/16, 1/2, 5/8 и 3/4 дюйма. Теоретически, любая из обозначенных величин мажет быть заказана при изготовлении SIP. Но, учитывая, что на отдельные величины не имеется результатов технологических испытаний, они могут быть исключены из действующего стандарта для панелей SIP.

Что такое OSB (ориентированно-стружечная плита).

В соответствии с решением Ассоциации деревообработки (APA-Engineered Wood Association), к началу 1980-х, OSB получила паритет наравне с клееной фанерой использоваться при строительстве жилых сооружений 1980s. С этого момента, утрата перестойного леса предопределила направление деревообрабатывающей промышленности, и OSB еще больше упрочнила свое место на рынке. В 1990 г. индустрия OSB составляла 20% от производства клееной фанеры; сегодня – почти 45%, предполагается, что ее объем в 1999 составит более 10 млрд. кв.футов. С введением заводов с высокой производительностью, эта индустрия развивается наравне с растущим спросом на свою продукцию, пригодность которой повлияла на производство SIP больше, чем на другие элементы.

Технология OSB начинается с заготовки молодых, быстрорастущих деревьев (в основном осина и южная желтая сосна). После снятия коры, необработанный лесоматериал обрабатывается на прецизионном станке для получения прядей, длиной не более 4 дюймов и толщиной около 0.0027 дюймов. Эти пряди сортируются и проходят через сушку при температуре, способной достигать 1,400°F. Затем эти тонкие древесные пряди прямоугольной формы укладываются слоями под прямым углом друг к другу, покрываются жидким или порошковым резиновым водоотталкивающим клеем, и формируют настил в виде плиты. Для лицевого слоя пряди располагают вдоль плиты, в то время, как слои в середине располагаются перпендикулярно плите, придавая OSB больше прочности по всей длине. Эти настилы OSB имеют формат обрезанной полосы и склеиваются воедино под температурой и под давлением для создания строительной панели.

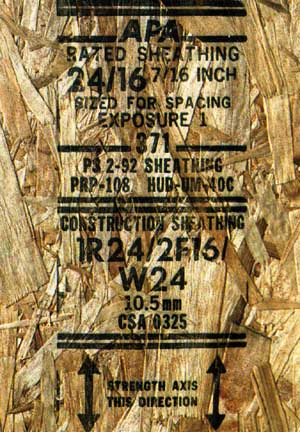

OSB была принята в качестве эквивалента строительной плите из клееной фанеры большинством национальных стандартов. Поверхности из OSB на всех сертифицированных SIP должны иметь заводской штамп, который гарантирует соответствие стандартам конечному потребителю.

Множество новых комбинатов по производству OSB настроены на крупномасштабное производство, и большинство из них способны производить панели размером 8 x 28 футов.

Например, компания Дьефенбахер (Dieffenbacher) имеет четыре завода, работающие в оперативном режиме и способные производить плиты размером 12 на 24 футов. Эти крупно-габаритные плиты помогают равномерно распределить нагрузки по всей поверхности, что увеличивает предел прочности на разрыв SIP панелей. Изготовление OSB и SIP ограничивается не производством, а возможностями транспортировки и размещением данной продукции.

В дополнение, панели, заказанные с нестандартной толщиной не могут быть легко доступными, в отличие от панелей со стандартной толщиной. OSB плиты, используемые в производстве SIP полностью водонепроницаемы и имеют 1 уровень сопротивления внешнему воздействию по шкале APA.

Это означает, что они разработаны для применения там, где долговременные задержки возведения могут привести к значительному воздействию погодных условий на элементы конструкции. Из-за склонности абсорбировать влагу по кромке с последующим набуханием, края многих панелей обрабатываются герметиком.

Другие материалы наружного покрытия

Технология позволяет соединять воедино пенистую сердцевину и различные материалы, такие как алюминий, листовое железо, армированный волокнами пластик (АВП), различные типы цементных плит и плит из клееной фанеры, а также готовые изделия из древесины. Некоторые производители изготавливают панель, внутренняя часть облицовки которой состоит из гипсокартона. Ни одна из них не входит в перечень утвержденных строительных панелей. Тем не менее, они могут применяться в качестве ненесущих стен и перегородок при наличии деревянного или стального строительного каркаса.

Все чаще и чаще встречается вторичное ламинирование материалов с одной или обеих сторон строительной панели. Основным препятствием к широкому разнообразию наружных слоев, которые вносятся в перечень разрешенных для строительных работ, - то, что каждая конфигурация панели должна пройти жесткие испытания, согласно требованиям по входному контролю CABO и ICBO. Производители не имеют желания нести эти дополнительные расходы, без наличия реального объема спроса на конкретную конфигурацию.

Когда, однажды производство SIP станет основным в цепи поставок стройматериалов, я могу предположить, что покупатель панелей сможет заполнить форму заказа с указанием типа, толщины внешнего облицовочного слоя с опцией дополнительного ламинирования. Такой же выбор строительных и отделочных параметров, скорее всего, будет возможен для облицовочного покрытия с внутренней стороны. И не существует причин, почему покупатель не сможет также выбрать тип и толщину материала сердцевины. Таким образом, покупатель мог бы заказать наружное покрытие с цементной плиткой (для непосредственного нанесения штукатурного раствора), a 5 ½ дюйма, уретановый сердечник (для изоляции стен класса R-33), и огнеупорное покрытие внутреннего наружного слоя OSB (для ускорения внутренней отделки).

Премьер Билдиг Системс (Premier Building Systems) производит панели с поверхностью из армированного волокнами пластика (АВП) в качестве поверхности простой в обслуживании или из цементной доски склеенной со вспененным сердечником.

Материалы сердцевины.

Существует три основных категории пенистого сердечника:

Пенополистирол (ППС), отпрессованный полистирол (ОПС), вспененный уретан. Каждая имеет свои уникальные качества, но все три отвечают строительным и противопожарным требованиям различных строительных норм и правил (СНиП), предлагая поразительную эффективность использования энергии, будучи неразрывно связанными с системой строительных панелей SIP. Также, сердечники из утрамбованной соломы имеют некоторый потенциал в данной индустрии.

Пенополистирол (ППС)

Корпорация БАСФ (BASF Corporation) запатентовала в 1950 г. первый расширяемый полистирол. Сегодня, 85% плит SIP имеют сердечник из ППС. Пенополистирол имеет герметичные ячейки, влагоотталкивающую структуру совмещенную с миллионами мельчайших воздушных кармашков; ППС изготавливается из гранул, которые образуются в результате полимеризации стиролового мономера с расширяющимся агентом.

Пена ППС изготавливается в несколько этапов. В процессе фазы, предшествующей вспениванию, гранулы полистирола нагревают выше температуры стеклования полистирола (194°F - 212°F), в то время, когда вспенивающая присадка или пенообразователь образуют очень мелкую сотовую структуру, распространяющуюся по полимеру. Т.к. пенообразователем ППС служит пентан, углеводород естественным образом выходит в окружающую среду. В процессе изготовления ППС не используются хлоро-фторуглерод (CFC) или гидро-хлоро-фторуглерод (HCFC), которые истощают озоновый слой.

В ходе второго промежуточного этапа производства гранулы расширяются, формируя структуру герметичных ячеек. По мере остывания пены, вспениватель рассеивается, образуя при этом некоторый конденсат, обеспечивая отрицательное давление в ячейках. Воздух диффундирует в атмосферу сквозь ячейки, стабилизируя гранулы и рассеивая влажность. Эти стабилизировавшиеся, расширенные гранулы затем задуваются в изложницу, где под действием еще более высокой температуры и пара гранулы продолжают расширяться, достигая блоков до 4 на 4 на 24 фута. Эти блоки откладываются на время, чтобы дать им стабилизироваться и выпустить влагу после паровой обработки. Некоторые новейшие «блочные заводы» используют вакуумные изложницы, которые имеют более высокий КПД и снижают общее время изготовления.

Затем, используются резаки (с режущим органом в виде нагретой проволоки) для разрезания блоков на части толщиной как у сердечников панелей SIP. Метод использования таких резаков идеальный для изготовления панелей, потому что нагретая проволока оставляет гладкую оплавленную поверхность, тем самым увеличивая полезную площадь для нанесения соединительного клеящего материала.

Большая часть пены ППС, используемой для SIP имею плотность 1 фунт на кубический фут (pcf), обеспечивая меру теплосопротивления теплоизоляционного материала (амер. R-value), равную 3.85 на дюйм толщины. Жесткие испытания, проведенные независимыми экспертами показали, что ППС и химически сходный материал ОПС не подвержены тепловому дрейфу, свойству изоляционного материала утрачивать изоляционные качества с течением времени.

Формованные блоки ППС разрезаются нагретой проволокой для получения необходимой толщины сердечника.

Отпрессованный полистирол (ОПС)

Отпрессованный полистирол использовался в качестве материала сердечника в SIP, но по стоимости превышает пенополистирол (ППС) и в настоящее время не используется в большинством производителей панелей SIP.

ОПС имеет более высокий показатель прочности на сжатие, немногим большие значение R (теплосопротивление) на дюйм изоляционного материала и большую, чем у пенополистирола, устойчивость к водяному пару. Этот материал повсеместно применяется для изготовления стен холодильных камер и в качестве изоляционного материала, накладываемого на различные поверхности.

ОПС получают из шариков полистирола, которые нагреваются и впрессовываются в листы, обычно с плотностью 1.5 фунта на кубический фут (pcf). По достижению нескольких месяцев старения ОПС происходит полная дегазация вспенивающего агента и достигается окончательное значение теплосопротивления, R = 5.0 на дюйм.

После сравнительного анализа прочности на сжатие, на изгиб и на сдвиг, характеристики отпрессованного полистирола ОПС почти вдвое превысили показатели вспененного ППС. Учитывая эти данные, панели с использованием сердечника из ОПС, теоретически должны иметь возможности увеличения пролета и дополнительных нагрузок. Некоторые результаты могут быть следствием более высокой плотности отпрессованного полистирола ОПС.

Относительный вес панелей SIP | ||

| Толщина панели в дюймах | Материал сердцевины | Вес (фунт/ кв. фут) |

| 4 ½ | ППС | 3.35 |

| 6 ½ | ППС | 3.52 |

| 8 ¼ | ППС | 3.67 |

| 4 ½ | Уретан | 3.64 |

| 6 ½ | Уретан | 4.00 |

| 6 ½ | Солома | 6.86 |

Рассчитано для панелей с наружным покрытием из OSB с обеих сторон, толщиной 7/16 дюйма

Строительные свойства вспененных сердечников | |||

| ППС | ОПС | Уретан | |

| Плотность | 1 фунт/куб фут | 1.5 фунт/куб фут | 2.2 фунт/куб фут |

| Теплосопротивление, R на дюйм (при 30 F) | 3.85 | 4.17 | 6.88 |

| Водопроницаемость (на дюйм толщины) | 3.0 | 1.1 | 1.0 |

| в фунтах на квадратный дюйм (psi) | |||

| Прочность на сжатие (до 10% деформации) | 15 | 25 | 25 |

| Прочность на сдвиг | 20 | 35 | 16 |

| Модуль сдвига | 300 | 500 | 750 |

| Прочность на изгиб | 30 | 50 | 65 |

Еще одно ограничение для ОПС (помимо стоимости) заключается в способности экструзионного прессования производить листы только толщиной 4 дюйма. В добавок, ОПС не настолько стабильна по размерам, как вырезанные горячей проволокой сердечники из ППС, и не может обеспечить такую же ровную поверхность наклеивания как ППС. Это может привести к определенным нарушениям структуры, и, вероятно, повлиять на сцепление наружных слоев и сердечника. По сути, это основная помеха для использования ОПС в строительных панелях, что, как следствие, поясняет относительно небольшое применение ОПС в системах SIP на сегодняшний день.

Полиуретан и полиизоцианурит.

Полиуретан и полиизоцианурит обычно соотносят с уретаном и изоциануритом. Это химически сходные пены, имеющие различные технологии производства, что определяет некоторые их свойства. Оба материала представляют собой пенные образования с герметичными ячейками, содержащими внутри себя плохо проводящий газ. Изоциануриты производят путем полимеризации молекул изоцианурита, в то время как уретановые соединения получаются из равного количества полимеризированных молекул полиола и изоцианурита. 100% изоциануритная пена дорогая в изготовлении и имеет низкую теплопроводность, при свойстве разрушаться со временем. Производство уретановой пены менее затратное, и онаменее подвержена разрушению, но не обеспечивает такого высокого теплосопротивления (R на дюйм), как изоцианурит.

Единственная проблема этих пен в том, что вспенивающие вещества состоят из газов на основе хлоро-фторуглерода (CFC) с показателем истощения озонового слоя ODP =1.0. По мере того, как увеличивалась осведомленность расширении проблемы озонового слоя в 1990-х, производители уретана перешли на газы на основе гидро-хлоро-фторуглерода (HCFC), который имеет показатель ODP равный 0.05 - 0.1. Однако, это было временным решением проблемы. И в 2003 производство на основе HCFC-14 lb (наиболее часто используемого вспенивателя на основе гидро-хлоро-фторуглерода) было полностью прекращено. Пентановый газ (применяющийся для производства ППС) наиболее подходящая замена, которая иже внедряется на некоторых заводах.

Эти пены обеспечивают более высокое значение теплосопротивления R на дюйм материала, чем пены ППС, но насколько выше – это зависит от того, кто Вам об этом рассказывает. Это частично поясняется тепловым дрейфом: снижение R-значения с течением времени происходит из-за проникновения в сотовую структуру воздуха, который вытесняет слабопроводящий газ из ячеек. “Свежие” уретановые пены имеют значение R в пределах 6.0 - 7.0 на дюйм, “постаревшие” пены –5.88 на дюйм материала. Испытания сердечников, которые прослужили семь-восемь лет, доказали, что у поверхностей с низкой проницаемостью, таких как армированный волокнами пластик (АВП) или метал, тепловой дрейф практически отсутствовал. И, к тому же, значение теплосопротивления у этих уретановых соединений на 50% выше, чем у ППС одинаковой толщины.

Сердечники из соломы

Другим материалом, который также используется для изоляционных сердечников при производстве SIP, является спрессованная солома. Солома – продукт отходов сельскохозяйственной деятельности, дешевый и всегда в изобилии. Первое удачное спрессовывание соломы в качестве строительного материала произвел Теодор Дейден в Швеции в 1935г. Технология производства панелей из прессованного сельхозволокна (ПСХВ) была разработана и запатентована Торстеном Моссессоном под коммерческим названием Страмит (Stramit) в конце 1940-х в Великобритании. Срок оригинального патента давно истек, и теперь технология Страмит принята на вооружение другими, для производства сердцевины панелей SIP, а также других внутренних перегородок и акустических панелей.

Весь процесс основан на том, что волокна соломы склеиваются вместе без каких-либо клейких материалов при сжатии под давлением и высокой температурой (около 400°F). Для создания SIP, эти спрессованные сердечники склеиваются уретановым клеем с OSB, точно также как их нефтехимические собратья.

Что до изолирующих свойств этих панелей, то вокруг них разгорелась широкая полемика, т.к. некоторые производители заявляли, что результаты независимых испытаний зарегистрировали вдвое большие показатели теплосопротивления. А согласно данным Инвайроментал Билдинг Ньюз (Environmental Building News), реальный диапазон этого значения l.4 - 2 на дюйм спрессованного материала. Этот относительно низкий показатель изолирующих свойств, в добавок к немалому весу (8.4 фунтов/кв.фут против 1 у ППС плиты), наводил на мысль, что производство ожидает немало трудностей, чтобы произвести стоящий, конкурентOSBособный продукт.

Склеивающие материалы

Последний ключевой компонент SIP – склеивающий материал, скрепляющий наружные слои и сердцевину. Этот клей должен иметь сопротивляемость силам изгиба и сдвига, противостоять проникновению влаги, предохранять панель от расслаивания. Существует два основных поставщика клеящих материалов для SIP: Ром и Хаас (Rohm and Haas) –бывшая компания Morton International) и Ашленд Кемикалс (Ashland Chemical Co.)

Фирма Ром и Хаас заявляет, что те клея, которые она поставляет для SIP, на водной основе, без растворителей, и не имеют негативного влияния на окружающую среду. Компания тесно сотрудничает с производителями панелей, чтобы не отставать от быстро изменяющиеся производственной среды. Например, некоторые высокопроизводительные комбинаты могут изготовить готовую панель в считанные минуты, там, где это некогда отнимало часы работы.

Теперь производители клеящих материалов могут разрабатывать смеси с различным временем затвердевания для того, чтобы ускорить или замедлить срок хранения этой усовершенствованной продукции. Уретановые клея могут склеивать металл и различные типы пластиковых поверхностей с вспененными сердечниками или, в случае с SIP, связывать эти разноплановые материалы со строительными плитами OSB.

Компания Винтер Панел (Winter Panel) производит на своей непрерывной сборочной линии SIP с сердечником из полиизоцианурита.

Серия склеивающих материалов Morad M-600 от компании Ром и Хаас – многофункциональный продукт, влагозащищенный, чистый уретановый клей, который наносится валиком или напылением. Различные его версии имеет различную скорость усадки, в зависимости от производственного процесса и того, как долго панель находится под давлением.

Ром и Хаас также производит серию клеев Morad 700, которая представляет собой эмульсионный полимерный изоциануритный клей - ЕПИ с поперечной связью. Это клеящее вещество состоит двух частей на водной основе, где часть А – эмульсия смешивается с частью В – веществом с поперечной молекулярной связью для придания формы. Этот тип клея обычно наносится на вспененную сердцевину при помощи валиков. Затем на него накладываются наружные слои, перед процедурой окончательной сборки под прессом. Серия Morad 700 – клей выбранный для OSB, клееной фанеры и других поверхностей на древесной основе.

Как остальные составляющие для панели SIP, клеящие вещества должны быть испытаны на их соответствие стандартам СНиП.

Соединение частей.

Теперь, когда мы рассмотрели компоненты SIP, давайте посмотрим, как эти панели собираются. Широкое большинство SIP состоит из двух плит OSB в качестве наружного слоя, склеенных под давлением с сердечником из вспененного ППС. Для того, чтобы обеспечить правильную усадку панелей, в производстве используются пресса различного размера для получения необходимого давления.

На сегодняшний день, промышленный стандарт панели составляет 8 на 24 фута. Но, так же, существуют станки, которые могут производить панели форматом 9 х 24, 10 х 28 , и даже 10 х 36 футов. В дополнение, существуют разработки нового поколения прессов с роликовой подачей ленты с использованием быстро застывающего реактивного плавкого уретанового клея, которые по существу смогут производить непрерывную панель. Конечно, новые производственные технологии регулируются реальностью и ограниченностью поставок материала, его транспортировки и размещения.

Стандартная последовательность производства группы SIP панелей достаточно проста.

SIP своими руками

Многие производители и строительные компании выражают желание самим производить свои панели, для расширения способности удовлетворять запросы своих клиентов. Я разговаривал с Жаном T.Симпкинсом из компании Блэк Бразерс (Black Brothers Co.) чтобы выяснить, стоит ли это делать. Компания Black Brothers производит пресса, клеенаносящие станки, загрузочно-разгрузочные устройства. Компания почти ежедневно получает звонки даже из Шотландии и Германии от строителей и других лиц, желающих узнать как можно приступить к изготовлению панелей. Вот перечень основного оборудования, которые вам понадобится для производства SIP с максимальным размером 4 х 16 футов:

• две подающих передаточных тележки для организации запаса, которые располагаются перед распылителем клея

• верхняя и нижняя клеенаносящая машина

• ножничный подъемник 4 х 16 футов для наслаивания панелей

• пневматический пресс для слоистых пластиков с задней загрузкой

• 16 футовая разгрузочная тележка

Общая стоимость этого оборудования составить около $100 000 долл. США. Ну, и конечно, изготовив своими руками вашу собственную панель, вам придется раскошелиться еще на 1 миллион Долларов США, чтобы ее испытать и сертифицировать независимой экспертной компанией, и получить сертификаты BOCA и ICBO. Это затратное занятие, как по деньгам, так и по времени. А перспектива бюрократической волокиты должна убедить вас в том, что лучше всего работать с одним из поставщиков SIP, которые покрывают такие издержки из части своей прибыли от этого бизнеса. Существует очень большое количество маленьких компаний по производству панелей SIP, но отсутствие сертификата соответствия на их товар ограничивает продажи и спрос на продукцию.

Пневматический пресс компании Black Brothers использует низкое пневматическое давление, чтобы спрессовать пакет из плит высотой до 60 дюймов. (Фото предоставлено компанией Black Brothers.) Пневматический пресс компании Black Brothers использует низкое пневматическое давление, чтобы спрессовать пакет из плит высотой до 60 дюймов. (Фото предоставлено компанией Black Brothers.)

Первым делом, нижний облицовочный слой закладывается в место сборки. Элементы сердечника желаемой толщины проходят через клеераспределяющие машины, где клей наносится на обе стороны элемента сердцевины. Эти сегменты сердечника размещаются на нижнем облицовочном слое и накрываются верхним слоем. Собираемые части выравниваются относительно друг друга перед тем, как их положат под пресс, в который обычно можно заложить пакет из плит общей высотой до 60 дюймов. Процесс сборки повторяется до тех пор, пока не будет достигнута необходимая высота для размещения под прессом.

Большинство прессов, используемых сегодня – пневматические, в которых давление воздуха равномерно распределяется по верхней или нижней рабочей поверхности до того момента, пока не будет достигнуто необходимое давления для пакета из плит.

Этот пакет плит сердечников из ППС был изготовлен и готов к отгрузке на стройплощадку. Пена на углах была убрана, чтобы обеспечить соединения шлицов, а также вырезаны канавки для электропроводки. Этот пакет плит сердечников из ППС был изготовлен и готов к отгрузке на стройплощадку. Пена на углах была убрана, чтобы обеспечить соединения шлицов, а также вырезаны канавки для электропроводки.

Различные клеящие вещества имеют различное время застывания, которое определяет как долго им необходимо находиться под давлением. Время для усадки обуславливается температурой и влажностью. После выемки из-под пресса, пакет плит необходимо оставить для затвердевания на 24 часа перед тем, как отправить их на хранение, или на отгрузку, или производственную секцию завода, где двери, окна и другие подвижные элементы встраиваются в панели и подготавливаются для конечной установки. И хотя существует некоторые виду оборудования, использующего вакуум для создания давления на плиты, этот метод еще не имеет широкого распространения.

Процедура изготовления плиты из уретана или изоцианурита разительно отличается. В данном случае облицовочные поверхности разделены распорками и смешанные компоненты пенного сердечника заполняются в пространство между ними. По мере того, как пена расширяется и заполняет пустоты, пена склеивает оба поверхностных слоя вместе.

Никаких других клеящих веществ не требуется. Т.к. введенная пена расширяется создавая дифференциальное давление внутри плиты, это приводит к некоторой шероховатости поверхности или искажению. Уретановые панели также можно использовать путем формирования сердечников в пресс-форме, а затем совмещать их с наружными слоями при помощи распыляемого на сердечник клея.

Результаты испытаний.

Когда строители возводят здание, они не просто дают гарантию на конструкцию на один или два года; их ответственность простирается дальше, как связка консервных банок тянется за каретой новобрачных. Смысл в том, чтобы свести их лязг до минимума. Я убежден, что использование SIP панелей в строительстве повысит репутацию строителей благодаря качественной работе и значительному снижению количества отзывов о недоброкачественном изготовлении.

Надежность – единственный вопрос, который можно задать относительно новой технологии SIP. Был ли этот продукт должным образом испытан? Выдержит ли он испытание временем? Оставшаяся часть этой главы будет посвящена интенсивным проверкам и испытаниям, которым производители подвергли SIP, а также пояснениям, как интерпретировать эти результаты. Эти испытания все направлены на поведение этих панелей при наличии различных сил и нагрузок, присутствующих в реальном мире.

Испытание на поперечную нагрузку

Испытание на поперечную нагрузку – это приложенная нагрузка на пол или крышу; это комбинация статической нагрузки (вес конструкции) плюс подвижной нагрузки (люди, объекты, снег, который будет изменяться и расчет ветровой нагрузки). Допустимые нагрузки измеряются на участке конструкции пролета, путем неравномерных нагрузок на конструкцию до достижения точки разрушения. Эта цифра, которая измеряется в фунтах на кв. фут (psi) разделена на коэффициент надежности 3, чтобы определить допустимую нагрузку на конструкцию на этом участке.

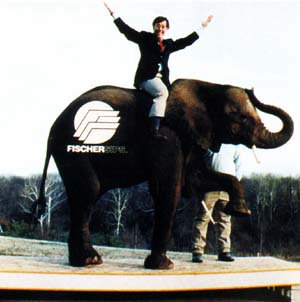

Фред Фишер из компании ФишерSIPс (FischerSips) демонстрирует, какие поперечные нагрузки существуют в реальном мире.

Допустимый прогиб панели измеряется следующим путем: длина пролета делится на коэффициент отклонения (L/480, L/360, L/240, or L/180, где L – длина пролета). Чем больше знаменатель в этом уравнении, тем жестче конструкция. Обычно, коэффициент L/360 применяется для расчета несущих способностей перекрытия, а L/240 – для несущих способностей кровли. Критерии теста определяются согласно ASTM E-72, “Приемосдаточные показатели для панелей типа «сандвич»,”

Опубликованные «таблицы» характеристик перекрытий из ППС могут быть очень полезны для разработки несущих перекрытий в различных регионах страны. SIP – технологический продукт, поэтому важно сотрудничать с производителем панели или инженером для расчета фактических нагрузок на ваше здание. На пример, здесь на Среднем западе, у нас средний показатель снеговой нагрузки, поэтому мы должны закладывать в расчет показатель общей нагрузки 50 фунтов на кв.фут. Если длина перекрытия 10 футов от конькового бруса до свеса крыши, а нам хочется получить значение теплосопротивления R-30, мы смотрим по «таблице» кровельную нагрузку панелей 7 ¼ дюйма, с сердечником (R-30) с коэффициентом отклонения L/240. И, учитывая, 10 футовую длину перекрытия, мы видим, что такая конструкция даст допустимую нагрузку 68 фунтов на кв.фут. Мы бы даже могли увеличить длину перекрытия до 12 и все еще иметь допустимое значение нагрузки 56 фунтов на кв.фут.

Осевые нагрузки.

Сжимающее усилие, которое оказывает нагрузку на стены, называется осевой нагрузкой, измеряется в фунтах на погонный фут (pif). Стандартный тест, который производители панелей должны успешно провести – это ASTM E-72, раздел 9, с дополнениями ICBO “ Приемосдаточные показатели для панелей типа «сандвич»,” раздел 4.4. Нагрузка измеряется при помощи четырех “компрессометров”, устанавливаемых по два на каждой стороне вертикально ориентированной панели, для получения данных о ее деформации.

| Расчет поперечной нагрузки | ||||||

| Кровельные и стеновые панели | Толщина сердцевины из ППС | |||||

| 3 ½ дюйма | 5 ½ дюйма | 7 ¼ дюйма | 9 ¼ дюйма | 11 ¼ дюйма | ||

| Толщина OSB | ||||||

| 7 1/16 дюйма | 7 1/16 дюйма | 7 1/16 дюйма | 7 1/16 дюймов | 7 1/16 дюйма | ||

| L/ L / L/ 360 240 180 | L/ L / L/ 360 240 180 | L/ L / L/ 360 240 180 | L/ L / L/ 360 240 180 | L/ L / L/ 360 240 180 | ||

| Поперечная нагрузка (фунт/кв. фут) | 8 ф | 25 39 461 | 40 611 611 | 55 761 761 | 761 761 761 | 761 761 761 |

| 10 ф | 19 29 38 | 30 44 46 | 56 681 681 | 681 681 681 | 681 681 681 | |

| 12 ф | НР НР НР | 33 441 441 | 421 561 561 | 561 561 561 | 561 561 561 | |

| 1 = ограничение в целях избежания разрушающей нагрузки разделенной на коэффициент надежности 3. НР = не рекомендуется Источник: Корпорация АФМ (AFM Corp.) | ||||||

Сползание

Значения поперечной нагрузки для SIP, представленные в «таблицах» выше, могут иметь некоторые завышения данных. Отчасти, я приписываю это необходимости оставлять некий «задел» в самой природе мирового строительства. Фактор безопасности 3 компенсирует множество случаев, когда умельцы принимают решения «на глаз». Но есть дополнительный фактор – феномен, названный сползание (медленное относительное перемещение частей сооружения). Под нагрузкой верхний слой SIP панели подвергается сжатию, в то время как нижний находится в напряженном состоянии. Это вынуждает пенный сердечник выравниваться, что приводит к его сдвигу относительно наружных слоев.

Любой органический материал будет сползать под нагрузкой, но в случае с SIP, может произойти значительное расслоение панели. Исследования показывают, что сползание наиболее заметно, когда панель рассчитана на небольшую нагрузку вдоль длинного перекрытия. Другими словами, чем больше величина прогиба, тем большее сползание имеет место. Этот фактор сползания (или долгосрочного прогиба) необходимо учитывать при расчете кровли и перекрытий с использованием SIP.

Придерживаясь целей безопасности, «таблицы» рассматривают правильные конструкции с длинным плечом. При этом, благодаря разработанным шлицам, возможно разработать горизонтальное кровельное перекрытие длиной 20 и более футов, а широко применяющиеся 8 футовые панели для дощатой опалубки и некоторых систем из красностойкой стали позволяют работать с каркасами крупных масштабов.

Стены из SIP распределяют нагрузки равномерно по всей поверхности. Их способность противостоять осевым нагрузкам выше, чем у конструкций со стержневой рамой.

На верхнюю часть тестируемой панели неравномерно прикладывается нагрузка с приращением в 100 фунтов до того момента, пока величина прогиба панели не достигнет ¾ дюйма, или пока панель не лопнет. Вот один пример, показательный для характеристик SIP. Испытательная корпорация ПФС (PFS Corporation) провела серию испытаний с панелями 4 х 20 футов, толщиной 4 9/16 дюйма с сердцевиной из уретановой пены, производства компании Winter Panel (см. Источники на стр. 182). Средняя нагрузка на прогиб ¾ дюйма достигала 10 300 фунтов. Средняя максимальная нагрузка (до точки разрушения) составила 23000 фунтов. Разделив эту цифру на ширину панели 4 фута, получим значение 5 750 фунтов на погонный фут (pif). И, разделив это число на фактор безопасности 3, в результате, мы имеем число рабочей допустимой нагрузки 1 917 фунтов на погонный фут (pif).

Когда такой же тест на осевую нагрузку был проведен с панелями различных производителей, с разными наполнителями сердечников и толщиной, результаты показали одинаковые допустимые нагрузки в диапазоне 2000 фунтов на погонный фут. Эта номинальная нагрузка была бы эквивалентна стандартной нагрузке на несущую стену трехэтажного строения.

Сопротивление на сдвиг

Сопротивление на сдвиг (смещение) – это свойство конструкции противостоять горизонтальным силам, воздействующими на строение в результате землетрясения или сильного ветра. Это самое важное отличие между конструкцией из SIP и стандартной каркасной технологией. Согласно норм ICBO и BOCA для этого должно проводиться испытание ASTM E-72-80, “Испытание на жесткость панелей для строительства,” раздел 14. Этот тес предусматривает наличие двух собранных вместе панелей SIP размером 4 х 8 футов, толщиной 4 дюйма, как показано на рисунке, на стр. 34. Обратите внимание, что это соединение не использует гвозди, а скреплено благодаря шлицевым рейкам из OSB материала.

C анализом российского рынка OSB плит в России можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок OSB плит в России».

C сравнительным анализом возможного оборудования для производства SIP-панелей, а также с технико-экономическим обоснованием такого производства можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «ТЭО организации производства SIP-панелей».