ЭКСТРУЗИЯ ПЛЕНОК: последние разработки в области контроля качества

Представляем последние разработки в области контролирующих и измерительных систем, позволяющих получать с максимальной надежностью бездефектные изделия при обработке и отделке бумаги и пленки.

Итальянские системы контроля качества

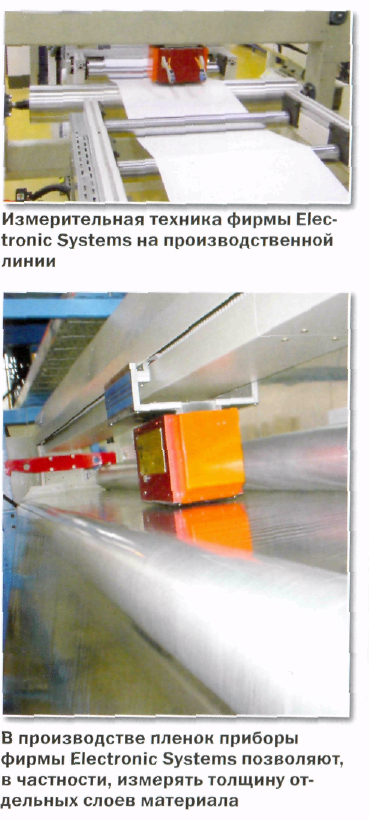

Итальянская фирма Electronic Systems предлагает партнерам целый ряд возможностей для безостановочного контроля качества полотен на предприятиях по изготовлению резиновых и полимерных пленок.

Работа измерительных систем серии «Sintel Wix» основана на использовании специально созданных для этой цели измерительных модулей. Они позволяют с использованием разных принципов контролировать толщину и основную массу изготавливаемой пленки. Измерения поданным фирмы Electronic Systems выполняются бесконтактным методом и при скорости движения полотна до 1000 м/мин. Для сплошного контроля всей поверхности полотна из-мерительный модуль непрерывно совершает возвратно-поступательное движение на специальной механической раме с помощью приводного механизма.

Работа измерительных систем серии «Sintel Wix» основана на использовании специально созданных для этой цели измерительных модулей. Они позволяют с использованием разных принципов контролировать толщину и основную массу изготавливаемой пленки. Измерения поданным фирмы Electronic Systems выполняются бесконтактным методом и при скорости движения полотна до 1000 м/мин. Для сплошного контроля всей поверхности полотна из-мерительный модуль непрерывно совершает возвратно-поступательное движение на специальной механической раме с помощью приводного механизма.

Результаты измерений сохраняются и обрабатываются с помощью компьютера в режиме реального времени. Для обеспечения возможности быстрого вмешательства, информация о протекании отдельных производственных процессов сохраняется в базе данных.

Благодаря высокой технологической гибкости, указанная система может быть интегрирована во многие производственные линии. Фирма Electronic Systems предлагает также сервисные услуги по ее встраиванию в существующие системы. Для контроля качества изготавливаемых методом коэкструзии барьерных или других пленок итальянская фирма предлагает измерительный модуль „Digiplayer", работающий с ис¬пользованием ИК-излучения. Этот модуль позволяет измерять толщину отдельных слоев пленки, состоящих из сополимера этилена и винилового спирта, полиамида или другого полимера.

Более эффективное автоматизированное измерение толщины ПВХ-пленки при ее каландрировании может быть обеспечено с помощью системы „Twin Scanning". На общей раме установлены два одинаковых датчика, с помощью которых осуществляется одновременное синхронное сканирование всей поверхности пленки во взаимно про-тивоположных направлениях. Благодаря такой возможности, типичные колебания толщины пленки в продольном направлении - обусловленные влиянием валов каландра регистрируются одновременно с контролем профиля пленки в поперечном направлении. Такой способ ускоряет процесс автоматизированного контроля качества. Предложенная система может дополнительно приводить в действие регулирующую систему „Fast Start", что позволяет уменьшить количество отходов и затраты времени при переходе на производство продукции другого вида.

На установках для нанесения покрытий, на которых сложно обеспечить требуемую степень вспенивания и окончательную плотность, может быть использован принцип комбини-рованного измерения фактической базовой массы с помощью измерительного модуля „Isosint". Фактическую толщину и распределение плотности можно контролировать с помощью модуля „Essair". Фирма Electronic Systems разработала также комплексное решение для непосредственного измерения и регулирования толщины верхнего и нижнего слоя, а также всего полотна, предназначенного для изготовления шин и получаемого путем обрезинивания ткани, выработанной из металлических или других волокон, на s- или z-образном четырехвальном каландре. Для этой цели применяются измерительные модули для контроля толщины „Swan" (сканирующий вариант) или „Swan-FP" (вариант со стационарным расположением). Эти устройства снабжены специаль¬ными самокалибрующимися систе¬мами.

Точность измерений не зависит от свойств композиционного материала. Эти же устройства позво¬ляют контролировать положение стального жгута внутри многослойного полотна (баланс). Завершением программы устройств для контроля качества, предлагаемых фирмой Electronic Systems, является оптическая высокопроизводительная контролирующая система „Flexin", позволяющая зарегистрировать и локализовать дефекты на по¬верхности полотен, например, гелеобразные включения, мельчайшие отверстия, черные точки, насекомых и другие посторонние элементы. Обнаруженные дефекты наносятся на карту, что позволяет классифицировать их по видам и размерам.

С помощью лазера это сделать легче

Речь идет о каждом сантиметре - все виды отходов при изготовлении материалов с нанесенным на их поверхность и потому очень чувствительным к внешним воздействиям покрытием означают потери. Материал может быть поврежден на любой стадии технологического процесса, например, при раскрое, хранении или при транспортировке.

Возможно также появление следов от обычных измерительных инструментов. К этому следует добавить постоянно увеличивающиеся скорости работы оборудования, а также необходимость оптимального использования машин. При определении цены на некоторые материалы в Европе приходится, кроме того, сертифицировать используемые устройства для измерения длины в соответствии с европейскими нормами проведения измерений MID (Measurement Instruments Directive).

Этому требованию уже не удовлетво¬ряют обычные органолептические способы измерений. Следствием этого является то, что, прежде всего, производители и переработчики вынуждены бороться с финансовыми потерями, обусловленными неточно¬стями измерения длины материалов. Эта задача является наиболее важной для изготовителей и пользовате¬лей наматывающих, перемоточно-резательных и контролирующих устройств.

Такой точки зрения придерживается и д-р Михаэль Штробл, коммерческий директор фирмы Mondi Coating Zeltweg GmbH. Именно поэтому фирма Mondi придает большое зна¬чение оптимизации всех видов обо¬рудования даже, если речь идет о самых новых машинах. С учетом этого, предприятие оснастило свою новую перемоточно-резательную ма¬шину PSA „Super Slit" новейшей ла¬зерной системой фирмы ELOVIS GmbH. „Благодаря бесконтактному измерению длины наших материалов для упаковки продуктов, уменьшено количество отходов, исключены возможности недостаточной длины в рулоне, полосы и следы от измерительных приборов на поверхности материала",- объясняет Штробл и добавляет: „За счет использования лазерных систем Elovis вместо контактных способов измерения обеспечивается в течение длительного времени высочайшая точность контроля всех видов материалов самого разного качества и с различным характером поверхности, причем это не требует переналадки измерительных систем. Дополнительными преимуществами этого способа измерений являются большой срок службы, отсутствие необходимости в обслуживании приборов и низкие производственные расходы. Устройства для бесконтактного измерения длины позволяют оптимизировать технологические процессы. Поэтому мы изучаем возможности переоснащения и другого оборудования.

Высокопроизводительные системы измерения длины

Высокопроизводительные системы измерения длины

Фирма Elovis разработала ряд систем серии µSPEED для высокоскоростного бесконтактного измерения длины материалов. Коммерческий директор фирмы Elovis GmbH Берндт Энгельсдорф так объясняет преимущества подобных систем: „Возможности применения контактных способов измерения при высоких скоростях движения материалов были весьма ограничены с технической точки зрения. Бесконтактное измерение, основанное на постоянной длине волны лазерного луча, напротив, обеспечивает стабильно высокую точность измерений при скорости движения материала до 4800 м/мин. Преимуществом оптического датчика является то, что он не оказывает воздействия на контролируемое изделие и потому его присутствие не влияет на результаты измерений».

При контактном способе, напротив, контролируемый материал и состоя¬ние его поверхности оказывают влияние на измерительную систему, а следовательно, и на результаты из¬мерений. С учетом этого все большее число производителей бумаги и пленки переходят на использование датчиков (jSPEED. Система pSPEED, в зависимости от исполнения, состоит либо только из сенсорной головки - интеллек¬туальный сенсор в этом случае вклю¬чает в себя весь модуль обработки и анализа результатов измерений -либо из сенсорной головки и блока управления со светодиодными инди¬каторами (устройство Classic Sensor, конструкция которого при необходи¬мости может предусматривать воз¬можность подключения контактной измерительной системы для допол¬нительных измерений). Два лазерных луча создают на контролируемом материале рисунок в форме полос. При перемещении любой рассеиваю¬щей свет поверхности, возвращаю¬щийся на детектор световой поток модулируется и с помощью фотоде¬тектора преобразуется в электриче¬ский сигнал. С учетом частоты модуляции определяется фактическая скорость движения материала, а путем суммирования результатов из¬мерений - длина проходящего мате¬риала.

Таким образом, система MSPEED обеспечивает по данным фирмы Elovis независящую от вида материала высокую точность изме¬рений без калибровки и параметрирования измерительного оборудования. Однократное конфигу¬рирование и при необходимости установка функций управления осу¬ществляется через блок управления, который при этом одновременно ис¬пользуется и для вывода результатов измерений, а при использовании ин-теллектуального сенсора - через персональный компьютер. Кроме того, при использовании дат¬чиков всех видов результаты измерений могут без осложнений обрабатываться с помощью системы про¬граммного управления или персонального компьютера. Управление процессом измерения в зави¬симости от конкретных условий может осуществляться через клавиа¬туру прибора, разъемы RS 232 / RS 485, разные системы шин или через гальванически разъединенные входы управления. Для документиро¬вания результатов измерений в каче¬стве дополнительного оборудования предлагается долговременное запоминающее устройство, исключающее необходимость трудоемкого архиви¬рования распечатываемых докумен¬тов.

В то время как обычные контактные измерительные устройства при опре¬деленных условиях могут быть не до¬пущены к применению нормами MID. для устройства Classic Sensorфирмы Elovis такой допуск имеется. Для этого вся установка подвергается проверке на правильность и стабиль¬ность измерений. Одновременно оценивается также влияние внешних факторов: температуры, влажности или вибрации.

Преимуществом использования сер¬тифицированного в соответствии с нормами MID измерительного обору¬дования для изготовителей материа¬лов с покрытиями является возможность применения результа¬тов измерений в качестве доказа¬тельств качества произведённых продуктов. И это еще не все. „Благо¬даря выполнению законодательных требований, применение сертифицированного измерительного оборудо¬вания позволяет заслужить доверие со стороны потребителей, а также обеспечить важные преимущества при планировании и управлении производством", - констатирует Энгельсдорф.

В наступающем году фирма Elovis на¬меревается разработать в сотрудни¬честве с партнерами с использованием оптических и контактных датчиков прототип системы анализа дефектов для приборов, ис¬пользуемых при измерении длины материалов. Эта система должна обеспечить возможность проведения сравнительных измерений скорости, длины и натяжения контролируемого материала внутри измерительной установки для получения достовер¬ной информации о нагрузках, напря¬жениях и удлинениях материала. В качестве конечного результата рас¬сматривается разработка способа измерения длины, учитывающего уд¬линение материала; одновременно могут быть выявлены и использо¬ваны потенциальные возможности совершенствования соответствую¬щих машин.

Оптический контроль качества пленок

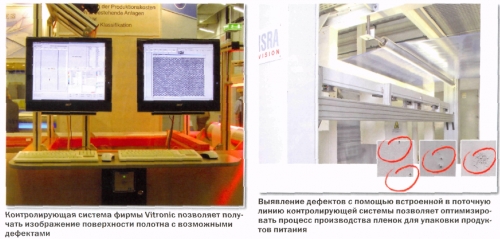

Система обработки изображений VINSPECweb фирмы Vitronic GmbH, предназначенная для оптического контроля качества пленок, на 100 % гарантирует по данным производи¬теля отсутствие дефектов в контроли¬руемых материалах. В частности, эта система используется одним из производителей пленочных материа¬лов для выявления дефектов - на¬пример, полос от ракли, нарушений процесса смачивания, царапин, по¬сторонних включений, складок и т. п. - в многослойных пленках, содержа¬щих слои полимерных материалов и алюминиевой фольги, а также в бу¬мажных полотнах с лаковым покры¬тием и без него.

Система позволяет непосредственно на поточной линии осуществлять контроль рулонов пленки шириной до 1,3 м и длиной до 6000 мм при скорости ее движения до 120 м/мин. Эти пленочные мате¬риалы применяются для упаковки продуктов питания, а также медицин¬ских приборов и инструментов, т.е. именно в тех областях, где должны использоваться только абсолютно безупречные материалы. Зритель¬ный контроль материалов при таких высоких скоростях естественно не¬возможен. Такие системы обработки изображений как VINSPECweb позво¬ляют существенно повысить уровень и надежность контроля качества ма-териалов.

Возможность непосред¬ственно вмешательства в технологический процесс при выяв¬лении каких-либо отклонений спо¬собствует, кроме того, предотвращению дефектов и позво¬ляет тем самым поданным фирмы Vitronic повысить производитель¬ность оборудования. Система включает в себя четыре рас¬тровые видеокамеры с разрешением 0,13 х 0,45 мм и скоростью движе¬ния до 180 м/мин, установленные над поворотным валиком. Они позво¬ляют получать изображение контро¬лируемой поверхности с использованием светлопольного и темнопольного метода освещения. При этом проверяется наличие пере¬численных выше дефектов на ото¬бражаемой поверхности. Соответствующее программное обеспечение позволяет классифициро¬вать возможные дефекты, присваи¬вать им обозначения в соответствии со специфическими для каждого по¬льзователя допусками и заносить в протокол рулона, в котором указы¬ваются принадлежность всех дефек¬тов к тем или иным категориям, а также их точное местоположение.

Оптический контроль на всех ста¬диях технологического процесса

Для контроля качества материалов, предназначенных для упаковки про¬дуктов, фирма ISRA Surface Vision GmbH разработала автоматизиро¬ванную систему, которая может быть использована на всех стадиях техно¬логического процесса: экструзия, ка¬ландрирование, нанесение покрытия, ламинирование, резка, на¬матывание и печать. Она позволяет получать объективные и воспроизво¬димые результаты контроля даже при работе оборудования на высоких скоростях. По данным фирмы ISRA все дефекты, снижающие качество продукции, выявляются надежно и с высоким разрешением. Одновре¬менно обеспечивается возможность контроля качества печати материа¬лов при нанесении на них изображе¬ний.

По видам и целевому назначению материалы, используемые для упа¬ковки продуктов, очень разнооб¬разны. Полимерные пленки, металлическая фольга, бумажные и картонные упаковочные материалы могут быть не только прозрачными, но и иметь покрытия, металлизиро¬ванные поверхности, на них может наноситься печать. При этом они при-меняются не только для защиты и транспортировки продуктов питания, но и в качестве носителей информа¬ции, в частности, рекламной. Контролирующие системы могут вы-полнять различные функции. В част¬ности, в процессе производства пленки для упаковки продуктов могут выявляться все оптически распозна¬ваемые дефекты: крапинки, черные точки, инородные частицы или отвер¬стия. При этом вид пленки - прозрач¬ная, окрашенная или просвечивающаяся - не имеет зна¬чения.

При изготовлении упаковок для жидкостей состояние покрытия проверяется непосредственно на по¬точной линии. Тем самым предотвра¬щается вытекание жидкости. Еще одна возможность - контроль качества ролевой и листовой печати материалов. Этому виду контроля придается важное значение в связи с необходимостью нанесения на упа¬ковки важной информации и привле¬кательного оформления. По данным фирмы, контролирующие системы с растровыми цветными видеокаме¬рами высокого разрешения обеспе¬чивают возможность 100%-ного контроля качества печати и выявле¬ния даже тех дефектов, которые не¬различимы для человеческого глаза. В качестве примеров можно назвать вытягивание или смещение полотен, используемых в качестве гибких но¬сителей печатных изображений. Своевременное выявление измене¬ний в повторяющихся изображениях позволяет уменьшить количество брака.

Процессы контроля качества печат¬ных изображений и поверхности ма¬териалов могут быть объединены. В этом случае контроль покрытия на внутренней стороне имеющего такое покрытие бумажного полотна и кон¬троль печатного изображения на ли¬цевой (видимой) стороне осуществляются последовательно. По данным фирмы ISRA Vision про¬граммное обеспечение контролирую¬щей системы обеспечивает надежное распознавание дефектов и не реагирует на псевдодефекты, что могло бы привести к неоправданному перерасходу материала. С по¬мощью этой же программы может осуществляться компенсирование смещения и вытягивания материала в режиме реального времени, при¬чем даже при большой ширине мате¬риала и высокой скорости печати.

Контролирующая система может быть использована при разных спо¬собах печати всех распространенных материалов любой ширины, а также при разной скорости их движения. Наряду с контролем качества поверх¬ности и печати материалов может осуществляться документирование получаемых результатов, которые сохраняются во встроенной базе дан-ных и могут быть использованы для последующего анализа. Широкий выбор статистических функций де¬лает возможным полноценное и объективное протоколирование ста¬бильности технологического про¬цесса. При необходимости могут быть использованы дополнительные при¬ложения, позволяющие добиваться дальнейшей оптимизации технологи¬ческого процесса. В частности, ин¬формационная платформа Enterprise Data Mining обеспечивает возмож¬ность повышения эффективности тех¬нологического процесса при использовании состоящих из не-скольких частей производственных установок. Это приложение позво¬ляет вскрыть, не лежащие на поверх¬ности новые взаимосвязи, и тем самым, реализовать дополнительные потенциальные возможности для оп¬тимизации процесса.

Различные способы контроля

Таким образом, существует целый ряд разнообразных возможностей для максимально эффективного кон¬троля качества полотноподобных ма¬териалов, причем многие из предлагаемых способов претендуют на 100%-ное выявление дефектов. Само собой разумеется, что видеока¬меры и датчики во много раз эффек¬тивнее человеческого глаза. Тем не менее, вопрос о том, действительно ли можно с их помощью осущест¬влять 100% контроль качества, оста¬ется открытым. Невзирая на это, производители контролирующих си¬стем и измерительных приборов предлагают широкий выбор интерес¬ных контролирующих устройств, встраиваемых в производственные линии. Подобные контролирующие системы и устройства способствуют повышению надежности технологи¬ческого процесса и производитель¬ности оборудования. Учитывая наблюдающийся прогресс в техниче¬ском развитии, можно ожидать появ¬ления в ближайшем будущем новых интересных разработок в этой обла¬сти.