ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИОНООБМЕННЫХ СМОЛ

Методы синтеза ионообменных смол условно можно разделить на три группы:

• Поликонденсация с участием содержащих соответствующие фрагменты соединений;

• Полимеризация мономеров, содержащих ионогенные функциональные группы;

• Химическая модификация основных типов синтетических смол.

Несмотря на кажущуюся привлекательность простоту и экономическую привлекательность первого метода, базирующегося на сырьевой базе наиболее распространенных (фенол- и карбамидоформальдегидных) смол, получаемых методом поликонденсации, этот метод имеет скорее историческое, чем практическое значение. Это связано с недостатками присущими данному методу поликонденсации, к котором участвуют и ионогенные и функциональные группы. Это приводит к тому, что составы исходных мономеров и элементарных звеньев полученных смол не идентичны. Кроме того, технологический синтез ионитов методом поликонденсации в виде сферических гранул осуществить сложно. Химическая стойкость и механическая прочность поликонденсационных ионообменных смол также обычно ниже, чем у полимеризационных.

Второй метод, заключающийся в сополимеризации функционализированных виниловых мономеров с дивиниловыми, обеспечивает прямое получение смол с большой однородностью молекулярной ионогенных групп и хорошим физико-химическим и механическим свойствами. Однако промышленное использование и развитие этого, несомненно, перспективного метода сдерживается трудностями получения соответствующих виниловых мономеров.

Технология получения ионообменных смол путем химической модификации смол путем химической модификации полимеров также связана с рядом трудностей, к которым относятся многостадийность химических превращений и необходимость использования высокотоксичных активных реагентов, таких как монохлордиметиловый эфир, хлористый сульфурил, различные амины, в количествах намного превышающих стехиометрическое соотношение. Кроме этого, в процессе функционализации происходит частичная деструкция макромолекул исходных полимеров и редко достигается полнота химических превращений.

Несмотря на приведенные трудности и недостатки, именно третий метод наиболее широко применяется в мировой практике, поскольку для его осуществления не требуется специальных исходных соединений. Основные типы катионитов и анионитов производятся на базе сополимеров стирола с дивинилбензолом и акрилатов.

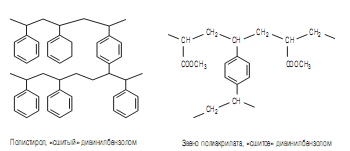

На рисунке 2 показана структура элементарных звеньев соответствующих полимеров.

Рисунок 2

Структура сшитых дивинилбензолом стирольных и акриловых полимеров

Для дальнейшего использования в технологии получения ионообменных смол полимеризация в структуре указанных типов обычно осуществляется суспензионным методом в воде, в процессе которой образуется твердые сферические гранулы полимерной матрицы. Использование специальных технологических приемов на стадиях синтеза и выделения позволяют получать так называемые «монодисперсные» формы ионообменных смол улучшенными физико-химическими и эксплуатационными свойствами. Новое поколение ионитов – смол с однородным гранулометрическим составом зерен, полученных по специальной технологии производства, а не методами тривиального рассева, впервые предложила компания Dow Chemical.

На рисунке 3 приведено распределение размеров и характер упаковки зерен, характерный для моно- и полидисперсных смол.

Рисунок 3

Зерновое распределение стандартных и монодисперсных смол.

Внешний вид обычной и монодисперсной ионообменной смолы, а также характер кривых распределения зерен по размерам позволяет с высокой степенью вероятности определить, была ли рассматриваемая ионообменная смола получена по специальной технологии или путем отсева мелких и крупных фракций. Как правило, наличие острого пика свидетельствует о «технологической» природе монодисперсности, а пологий характер кривой – об использовании рассева. Однако объективное заключение о происхождении ионообменной смолы, обладающей однородным грануметрическим составом, может быть получено только на основе комплексного анализа её структуры и свойств.

Основным преимуществом монодисперсных смол по сравнению с полидисперсными является повышенная механическая прочность и более длительный срок службы, низкое гидравлическое сопротивление слоя и возможность реализации процессов при более высоких скоростях.

В настоящее время базовыми матричными структурами для химической модификации и получения ионитов являются сшитые дивинилбензолом стирольные и акриловые сополимеры. Регулируя условия сополимеризации, можно получить не только заданный размер, но и другие важные для синтеза ионитов параметры гранул исходного полимера, прежде всего пористость.

В качестве сшивающего агента при сополимеризации со стиролом или акрилатами используется дивинилбензол (ДВБ). В результате образуются неплавкие нерастворимые сополимеры с трехмерной структурой макромолекул. В зависимости от количества ДВБ, участвующего в сополимеризации с моновиниловыми мономерами, в дальнейшем получаются иониты с различной способностью к набуханию и поглощению ионов различного размера.

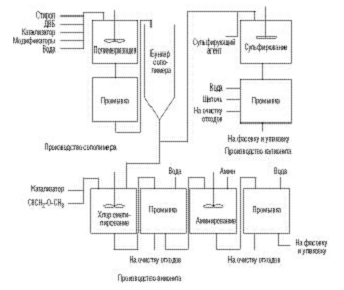

На рисунке 4 приведена блок схема получения ионитов на базе сополимеров стирола с дивинилбензолом.

Рисунок 4

Блок – схема получения ионитов на базе сополимеров стирола с дивинилбензолом.

Приведенная схема показывает, что сополимеры стирола с дивинилбензолом являются универсальной матрицей для получения обоих основных классов ионитов катионитов и анионитов.

С анализом рынка ионообменных смол Вы можете познакомиться в отчете маркетингового исследования Академии Конъюнктуры Промышленных Рынков «Рынок ионообменных смол в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование