ИННОВАЦИИ В ПРОИЗВОДСТВЕ ГАЗОВЫХ БАЛЛОНОВ

Характеристики композитных баллонов определяют основные сферы их применения. Производство композитного баллона является технологичным и трудоемким, что обосновывает его применение именно для хранения сжатых газов под высоким давлением в эксплуатационных условиях предполагающих частое перемещение баллона. В мире композитные баллоны могут заменить цельнометаллические практически во всех сферах где подразумевается хранение газа под высоким давлением. Основными сферами применения композитных баллонов являются:

• Хранение дыхательных газовых смесей в баллонах спасателей/пожарников и машинах скорой помощи;

• Хранение сжатого газового топлива для двигателей внутреннего сгорания автомобилей, работающих на газовом топливе;

• Хранение сжатого газового топлива на борту передвижных АГЗС;

• Хранение газа для его перевозки в районы с отсутствием газоснабжения;

• Хранение газа для различных пневматических устройств в транспорте и промышленности;

• Хранение газа в баллонах для пейнтболла;

• Баллоны для авиации и космонавтики;

• Хранение углекислоты или хладона в системах пожаротушения.

При выборе баллона потребитель обращает внимание на три основных характеристики:

1. Вес и прочие требуемые технические параметры;

2. Надежность;

3. Цена;

Вес и цена являются сугубо количественными характеристиками, в то время как надежность – качественная характеристика. Представление о надежности баллона определенного производителя у потенциального потребителя складывается исходя из опыта потребителей, которые испытали баллон на практике.

Так или иначе, и вес, и надежность, и цена являются значимыми для потенциального потребителя, но значимость отдельно взятого показателя относительно других определяется потребительским сегментом. Известно, что композитный баллон в сравнении с цельнометаллическим обладает меньшим весом при меньшей ударной прочности.

Таким образом, для туриста, стрелка из пневматического оружия, спасателя или пожарника бóльшую значимость приобретает вес баллона, так как чем тяжелее баллон, тем сложнее его перемещать вручную.

Для дачника бóльшую значимость будет представлять надежность и цена баллона, так как значительную часть времени эксплуатации баллон остается на месте. Соответственно выбор дачника – дешевый цельнометаллический баллон низкого давления.

Автомобилисту, который намеревается установить ГБО, работающее на компримированном газе, важен и вес баллона и надежность.

Конструкция

Тенденции развития технологий

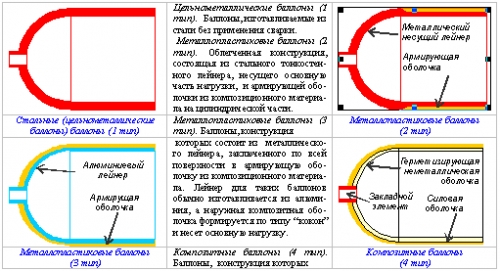

В настоящее время в мировой практике по конструкции принято выделять 4 типа газовых баллонов:

1. Цельнометаллические баллоны, в основном стальные;

2. Металлические баллоны (стальные или алюминиевые) с кольцевой обмоткой стекловолокном. В данном случае металлическая часть и обмотка разделяют нагрузку между собой;

3. Баллоны с тонким металлическим лейнером, как правило, алюминиевым, полностью обмотанным углеродным волокном. Основную нагрузку несет композитная обмотка;

4. Полностью композитный полимерный баллон с полимерным лейнером, как правило, из ПНД – с обмоткой из углеродного или композитного углеродного/стекловолокна. Основную нагрузку несет обмотка.

Наиболее технологически продвинутыми и дорогими являются конструкции 3 и 4. Помимо интенсивно развивающегося сегмента автомобилей на природном газе, широкое распространение в котором получили баллоны типов 1 и 2, существуют также и меньшие по объемам потребления, но не менее перспективные сегменты, в которых велик потенциал применения баллонов типов 3 и 4.

Один из наиболее интересных, находящихся на начальной стадии развития сегментов – транспорт, работающий на водородных топливных элементах. Компания Honda начала производство ограниченных серий автобусов, работающих на водородных топливных элементах. В планах компании увеличить производство до 200 штук автобусов в 2010 году. Ограниченный выпуск автобусов и единичных экземпляров автомобилей позволяет спрогнозировать потребление 400-500 баллонов в год (рабочим давлением 340-1000 атм.) на ближайшие несколько лет. Тем не менее, в долгосрочной перспективе данный сегмент обладает высоким потенциалом спроса.

Другой развивающийся в мире сегмент – хранение и доставка газа на рынки с неразвитой структурой газовых трубопроводов. Высокое давление и низкий вес композитных баллонов позволят перевозить максимальные объемы газа при минимальных размерах баллона.

Фирма INFLEX-Argentoil (Аргентина) специализируется на производстве стальных баллонов. Баллоны изготавливаются из трубной заготовки и имеют диаметры 244, 323, 355 и 406 мм. Производственные мощности фирмы позволяют выпускать до 200 тысяч баллонов в год. Как отмечено в докладе фирмы, в настоящее время INFLEX покрывает около 80% потребности аргентинского рынка в баллонах, а также расширяет экспорт в другие страны[3].

Фирма Worthington Cylinders (Австрия), выпускающая газовые баллоны различного назначения, представила стальные автомобильные баллоны, показатель массового совершенства которых (отношение массы баллона к его вместимости) составляет 0,8-0,95 кг/л. Баллоны изготавливаются по технологии штамповки из сортового проката. Хорошие массовые показатели баллонов достигаются за счет высокой мощности и точности прессового оборудования, специального режима термической обработки и характеристик используемой стали.

Фирма FABER Industrie (Италия) на протяжении многих лет производит стальные и металлопластиковые баллоны, состоящие из стального лейнера и оболочки из стеклопластика на цилиндрической поверхности (тип 2). На конференции представлена новая разработка фирмы - баллоны второго типа с использованием углеродных волокон. Замена стеклопластика на углепластик позволила снизить массу баллона в среднем на 16%[4] .

Фирма DYNЕTEC Industries (Канада) - широко известный производитель металлопластиковых баллонов, конструкция которых включает лейнер из алюминиевого сплава и оболочку из углепластика по всей поверхности (тип 3). Алюминиевый лейнер изготавливается из трубной заготовки. Максимальный диаметр выпускаемых фирмой баллонов до последнего времени составлял 406 мм. В докладе фирмы сообщается о разработке баллона диаметром 520 мм[5]. В новой конструкции баллона реализован целый комплекс новых решений:

• освоено производство алюминиевого лейнера из листового проката и изменен режим его термической обработки;

• использовано специально разработанное фирмой Mitsubishi высокомодульное углеродное волокно;

• применена система мер по защите поверхности баллона от ударов.

Как сообщается в докладе, в результате удалось значительно увеличить запас статической и циклической прочности баллонов. При освоении серийного производства баллонов ожидается снижение их стоимости.

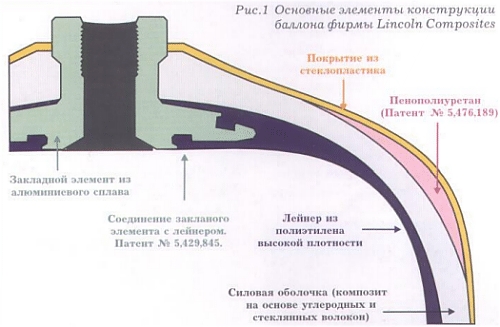

Фирма Lincoln Composites (США) является мировым лидером в производстве композитных баллонов 4 типа. Фирма активно рекламирует конструкцию баллонов (Рис. 1), основными элементами которой являются:

• лейнер из полиэтилена высокой плотности;

• силовая оболочка из гибридного композиционного материала на основе стеклянных волокон и углеродных волокон с высокой прочностью и средним уровнем модуля упругости;

• закладной элемент из алюминиевого сплава для подсоединения запорной арматуры;

• покрытие из пенополиуретана для защиты сферических поверхностей от ударов;

• наружное покрытие из стеклопластика для защиты от абразивного износа;

• полиуретановое покрытие наружной поверхности, наносимое в декоративно-косметических целях[6] .

Данная конструкция баллонов защищена патентами и имеет торговую марку TUFFSHELL.

Фирма ULLIT (Франция) также производит композитные баллоны 4 типа. Силовая оболочка баллонов фирмы ULLIT изготавливается из композиционного материала на основе углеродных волокон. Массовое совершенство баллонов характеризуется показателем 0,34 кг/л. Особенностью конструкции является наличие специального слоя на границе контакта полимерного лейнера и металлического закладного элемента. Технология производства баллонов запатентована в 26 странах, в том числе и в России. Производственные мощности фирмы рассчитаны на изготовление 600 баллонов в месяц.

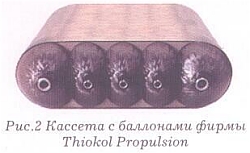

Фирма Thiokol Propulsion (США) представила нетрадиционное решение, состоящее в том, что композитные баллоны из углепластика объединены в кассету (Рис. 2). Такое решение позволяет более эффективно использовать объем багажного отделения автомобиля и почти вдвое увеличить объем газового топлива по сравнению с традиционной схемой компоновки баллонов[7].

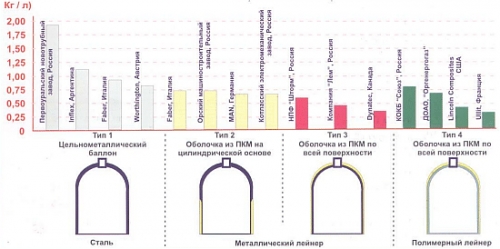

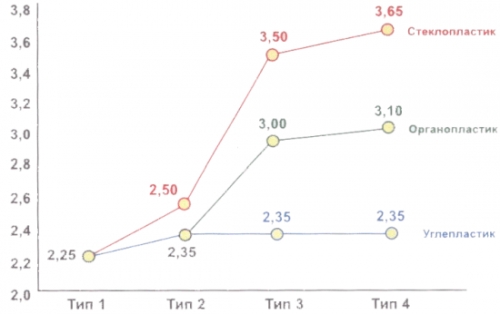

На рисунке приведены массовые показатели баллонов различных конструктивных типов зарубежного и отечественного производства. Сопоставление этих показателей свидетельствует о том, что из отечественных баллонов на уровне лучших зарубежных аналогов находятся только баллоны второго типа.

Цельнометаллические баллоны типа 1 изготовляются в России из углеродистой стали и практически в два раза тяжелее баллонов, выпускаемых в Европе и Южной Америке. Отечественные баллоны типов 3 и 4 также тяжелее зарубежных аналогов. Это объясняется использованием стеклянных волокон, тогда как в сочетании с легким лейнером из алюминия или полимерного материала целесообразно использовать органо- или углепластик.

В зарубежной практике прослеживается явная тенденция к использованию углеродных волокон. В соответствии с требованиями принятого в 2000 году международного стандарта ИСО 11439, расчетное давление разрушения баллонов, изготавливаемых с использованием полимерных композиционных материалов, должно определяется на основании анализа напряжений, действующих в волокне. Из приведенных на рисунке данных видно, что требование по запасу прочности баллонов возрастает в ряду: углеродное волокно, органическое волокно, стеклянное волокно. Для баллонов на основе органических и стеклянных волокон требование по запасу прочности возрастает по мере увеличения доли композита в конструкции. Только для баллонов на основе углеродных волокон требование по запасу прочности практически постоянно для всех типов конструкций, включая цельнометаллические баллоны.

Таким образом, одним из путей повышения конкурентоспособности отечественных баллонов является оптимизация их характеристик за счет более широкого использования углеродных волокон в конструкциях третьего и четвертого типов, а также освоение производства цельнометаллических баллонов из легированной стали.

Литература

(NGV 2000. NGV: Transportation for the New Century. Proceedings of the 7th International Conference and Exhibition on Natural Gas Vehicles):

1. Usoshin V., Semeniuga V., Popova L. Regulations as a Means to Improve NGV Cylinder Safety and Reliability. Cтр. 575-580.

2. Buthker E. World Wide NGV Standards and Regulations. Стр. 75-96.

3. Fraccia J.C. An Overview on the Argentine NGV Experience. Стр. 179-186.

4. Kakhikara K., .Yamashita H., .Taira T., Cola G.L., Webster C. Trial of Advanced Type 1 and Type 2 Cylinder for Japanese Natural Gas Vehicle. Type 1 and Type 2 Cylinders for NGVs in the world. Стр. 125-135.

5. Gambone L.R., Lautman L.A., Rutz R., Taira T. The Development of a Large NGV Type 3 Cylinder from Aluminum Plate. Cтр. 117-124.

6. Tiller D.B., Newhouse N.L., Eihusen J.A. Development and Certification of a CNG Fuel Tank for a Non-Step Bus. Cтр. 581-590.

7. Haaland A.C., Kunz R.C. Conformable CNG Tanks FOR Increased Vehicle Range. Стр. 111-116.

С анализом российского рынка газовых баллонов Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок газовых баллонов в России».