НОВЕЙШИЕ РАЗРАБОТКИ В ОБЛАСТИ ТЕХНОЛОГИИ ЛИТЬЯ И КОНСТРУКЦИИ ЛИТЬЕВЫХ ФОРМ

Волшебный кубик символизирует практически безграничное многообразие возможностей комбинирования различных технологий. Технология многокомпонентного литья под давлением открыла дорогу и задала тон наблюдающейся в последние годы широкомасштабной интеграции процессов.

Интеграция процессов

Комбинирование самых различных материалов и способов, выходящее за рамки традиционного процесса литья под давлением, оказывается возможным, прежде всего, благодаря новейшим разработкам в области технологии литья и конструкции литьевых форм.

Только тот, кто обеспечивает достаточную экономическую эффективность производства, сможет в будущем предохранить свои предприятия от банкротства в странах с высоким уровнем оплаты труда. Для этого необходимо не только совершенствовать собственные продукцию и обо¬рудование, но и заимствовать прогрессивные технологии, а также уделять больше внимания обучению персонала.

В последнее время к изделиям из полимерных материа¬лов (ПМ) все чаще предъявляются требования к сочетанию в них все большего числа функции. Стандартные технологии едва ли смогут обеспечить удовлетворение подобных требований. Поэтому постоянно возрастает роль новых, специальных вариантов технологии литья под давлением. В настоящее время технический уровень многих подобных специальных способов уже очень высок. Многообещающие возможности для совершенствования прежних и разработки новых технологических процессов и изделий предоставляют комбинирование традиционных методов производства и создание на их основе одностадийных процессов, обеспечивающих в то же время многофункциональность изделий из ПМ.

Объединение нескольких технологии в одностадийный технологический процесс

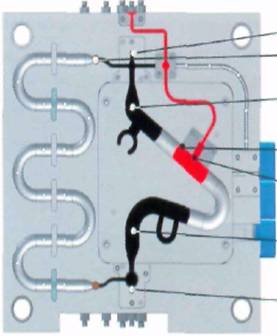

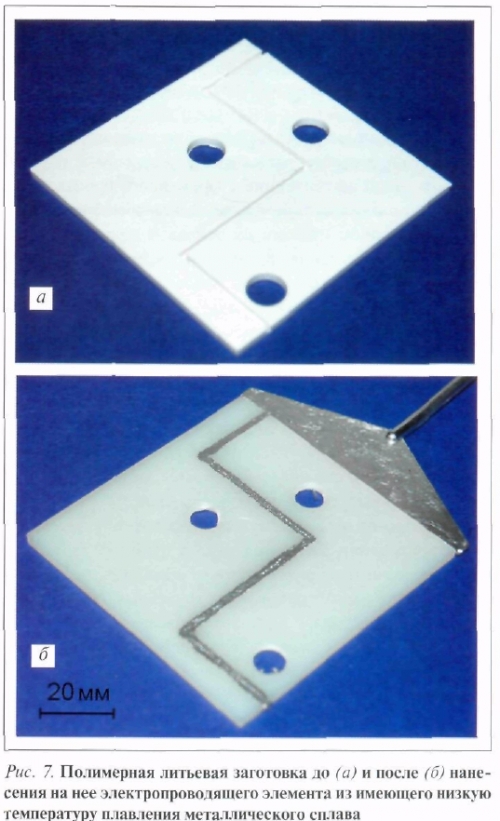

Актуальным примером такого комбинирования явля¬ется технология Dolphin. Основная особенность этой технологии, представляющей собой комбинацию литья под давлением со вспениванием, заключается в использовании комплексных литьевых форм (рис. 1).

Оформляющее гнездо одной из частей такой и без того довольно сложной этажной поворотной формы содержит «дышащие» участки. Такие формы позволяют изготавливать из термопластичных пеноматериалов изделия с высококачественной поверхностью. Фирма Engel Austria GmbH (г. Швертберг. Австрия) проде¬монстрировала на выставке «К-2007» процесс изготовления подлокотника кресла легкового автомобиля с высококаче-ственной поверхностью. Подлокотник состоит из несущего элемента, изготовленного из армированного стеклянными волокнами полибутилентерефталата, и поверхностного слоя из вспененного термопластичного эластомера. Для изготов¬ления подлокотника использовали (2+2)-гнездную пово¬ротную этажную литьевую форму фирмы Georg Kaufmann Formenbau AG (г. Буслинген, Швейцария).

Оформляющее гнездо одной из частей такой и без того довольно сложной этажной поворотной формы содержит «дышащие» участки. Такие формы позволяют изготавливать из термопластичных пеноматериалов изделия с высококачественной поверхностью. Фирма Engel Austria GmbH (г. Швертберг. Австрия) проде¬монстрировала на выставке «К-2007» процесс изготовления подлокотника кресла легкового автомобиля с высококаче-ственной поверхностью. Подлокотник состоит из несущего элемента, изготовленного из армированного стеклянными волокнами полибутилентерефталата, и поверхностного слоя из вспененного термопластичного эластомера. Для изготов¬ления подлокотника использовали (2+2)-гнездную пово¬ротную этажную литьевую форму фирмы Georg Kaufmann Formenbau AG (г. Буслинген, Швейцария).

Другую технологию изготовления изделий с приятной на ощупь поверхностью уже в течение продолжительного времени использует на практике фирма KraussMaffci Technologies GmbH (г, Мюнхен). Комбинированная технология Skinform образования подложки и вспененного полиуретанового покрытия уже была успешно использована для изготовления покрытия для подголовников автомобилей (рис. 2). Похожим способом, по так называемой технологии Coverform (хотя и с другой целью), осуществляется переработка образующего несущую основу изделия аморфного термопластичного ПМ в комбинации с прозрачным акриловым полимером. Практическое применение этой технологии фирма KraussMaffei продемон¬стрировала на выставке «К-2007» вместе с фирмой Evonik Degussa GmbH (г. Эссен).

Новую комбинацию методов экструзии и литья под давлением, получившую название Exjection, разработа¬ли совместно инженерное бюро Steiner и фирма Hybrid Composite Products GmbH (обе фирмы из г. Шпильберг, Ав¬стрия) и реализовали с помощью компании Engcl (рис. 3). Путем оптимизированного по скорости перемещения вставки в специальной литьевой форме оказывается воз¬можным изготавливать протяженные профилированные изделия конечной длины е интегрированными функцио¬нальными элементами. Это едва ли было возможно раньше с использованием технологии литья под давлением или технологии экструзионного формования.

Несколько машиностроительных фирм вывело на рынок комбинированные установки для литья под давлением и компаундирования. К числу новинок в этой области относится литьевая машина типа IMC (Injection Molding Compounder) фирмы KraussMaffci, работающая па основе одноименной технологии (IMC) и позволяющая изготавливать двухкомпонентные изделия (рис. 4) из комбинации полиамида 66 и сшитого полиуретана (TPU-X), выпускаемого фирмой Elastogran GmbH (г. Лемферде).

При этом к находящемуся первоначально в вязкотекучем состоянии термопластичному полиуретану (ТПУ) на стадии его подготовки в машине IMC добавляется жидкий сшивающий агент.

В течение продолжительного времени фирмы Ferromatik Milacron Maschinenbau GmbH (г. Мальтердинген) и Foboha GmbH (г. Хаслах) занимаются вопросами комбинирования технологических процессов с использованием этажных литьевых форм. В недавно разработанном шарнире для крышки унитаза в общей сложности восемь отдельных де¬талей были заменены одним двухкомпонентным издели¬ем, изготовленным из полипропилена и термопластичного эластомера (рис. 5). Для изготовления изделия использует¬ся кубическая многогнездная (6+6+6+6) форма.

Приведенные выше примеры комбинирования техноло¬гических процессов характеризуют общую тенденцию развития литьевого оборудования, которую еще ранее смогли выявить и которой начали заниматься в институте переработки полимерных материалов (TKV) Рейн-Вестфальской высшей технической школы (г. Аахен). В этом институте специалисты используют накопленный ими в области многокомпонентного и особых способов литья под давлени¬ем опыт для того, чтобы реализовать потенциальные воз¬можности комбинирования технологических процессов и создания на этой основе многофункциональных изделий.

В частности, один из последних проектов посвящен изучению возможностей производства электропроводящих полимерных изделий и несущих элементов на основе ком¬бинированного процесса формования, сочетающего в себе принципы литья под давлением металлов и ПМ.

Многокомпонентное литье под давлением в новом намерении

Если раньше металлы и ПМ в области промышленной переработки и применения были в основном конкурен¬тами, то одной из тенденций современного производства является комбинирование преимуществ обоих видов ма¬териалов в одном изделии на основе использования ги¬бридного оборудования. К числу известных результатов выполненных в этой области работ относятся машины типов Insert, Outsell и гибридные. Кроме того, оба вида материалов широко применяются и при изготовлении из¬делий другими способами, в частности, для образования электропроводящих зон на поверхности изделий из ПМ. Способы, предусматривающие комбинирование для этих целей металлов и ПМ, объединяются общим термином -технология 3D-MID (3-Dimensional Moulded Interconnect Devices). Все эти способы реализуются путем проведения ряда последовательных технологических операций, на¬пример горячей штамповки, металлизации или лазерного структурирования. Зачастую при этом требуется также свя¬занная со значительными затратами обработка изделий.

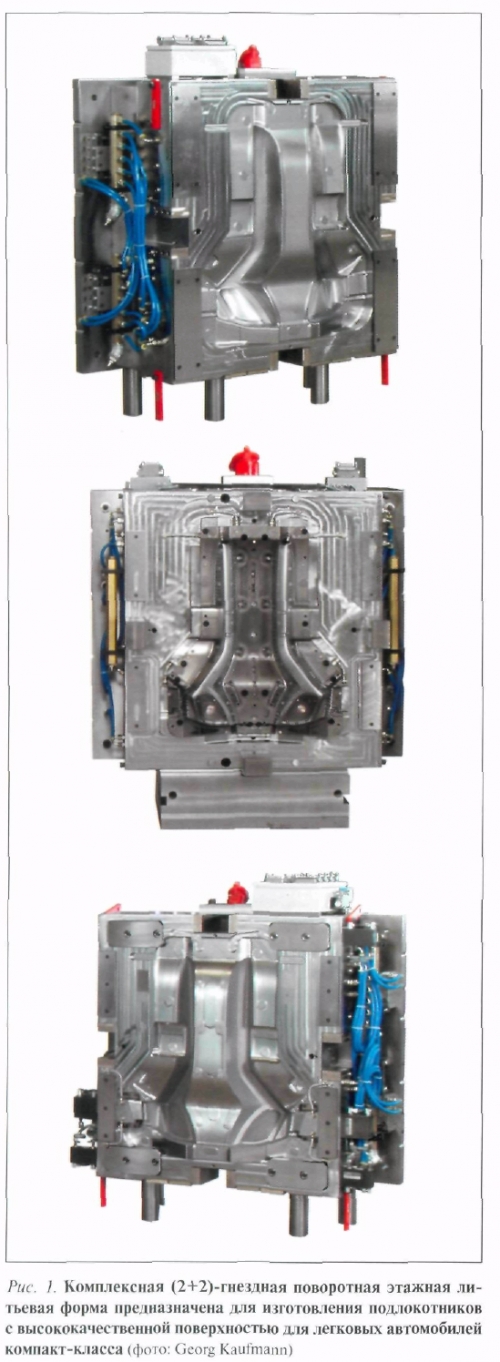

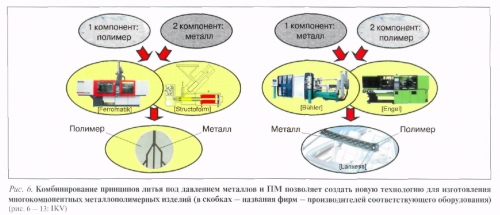

В проекте «Интегрированное производственное обо¬рудование для стран с высоким уровнем оплаты труда» Рейн-Вестфальской высшей технической школы понятие «многокомпонентное литье» трактуется теперь иначе. На первый план выдвигается разработка новой гибридной технологии производства многокомпонентных изделий, которая выходит за рамки переработки ПМ. Она позволяет объединить в одной форме и на одной литьевой машине оба процесса литья под давлением - металлов и ПМ. В зависимости от особенностей изготавливаемых изделий эта технология может быть реализована в двух различных вариантах (рис. 6).

Один из них объединяет оба процесса для изготовле¬ния изделий из ПМ с электропроводящими элементами. Для этого на первом этапе процесса методом литья под давлением формуется собственно изделие из ПМ, на по¬верхность которого на втором этапе, также с использова¬нием технологии литья, наносится металлический элек-тропроводящий элемент. Для того чтобы не подвергать ПМ чрезмерно высоким температурным воздействиям, в этом случае применяются, как правило, сплавы металлов с относительно низкими температурами плавления. Это могут быть известные из технологии изготовления изде¬лий по выплавляемым моделям сплавы на основе олова и цинка, температура плавления которых близка к соответ¬ствующим показателям таких термопластов, как полиами¬ды, полиэфиры, полифениленсульфид и полифталамид.

Второй вариант технологии также объединяет оба процесса, но в обратной последовательности. Он предна¬значен для изготовления гибридных металл о пол и мерных деталей. В этом случае на первом этапе процесса изготав¬ливается магниевая иди алюминиевая заготовка, к которой затем приформовываются дополнительные или упрочняю¬щие элементы из ПМ. В обоих случаях требуется модернизация существующе¬го оборудования, предназначенного для литья под давлением изделий из ПМ или металлов, в целях обеспечения возмож¬ности переработки второго компонента. У литьевых машин, предназначенных для переработки ПМ, как правило, уже имеются в наличии дополнительные агрегаты, превращаю¬щие машину для однокомпонентного литья в установку для изготовления многокомпонентных изделий. В технологии литья металлов под давлением подобные дополнительные модульные агрегаты прежде не использовались. В зависи¬мости от применяемого сплава и назначения изделия литье металлов осуществляется либо холоднокамерным, либо горячекамерным способом. Последний применяется в основ¬ном для переработки металлов с относительно низкими температурами плавления (например, олова) и при малых объемах дозы впрыска. На машинах с холодными камерами можно перерабатывать практически любые цветные метал¬лы (например, алюминиевые сплавы).

Оснащение дополнительными агрегатами машин для литья мод давлением изделий из ПМ и металлов

Для изготовления металл о полимерных изделий холоднокамсрная машина для литья металлов должна быть обо¬рудована дополнительным агрегатом для переработки ПМ. В результате получается гибридная машина для многоком¬понентного литья.

Для второго варианта технологии, когда на предва¬рительно изготовленном полимерном изделии создается электропроводящий металлический элемент, необходимо было разработать специальный дополнительный агрегат. Поскольку речь идет, как правило, о филигранных элек¬тропроводящих элементах, такой агрегат должен обеспе¬чивать возможность работы с очень малой дозой впрыска. На основе технологических прин-ципов микролитья под давлени¬ем изделий из ПМ и технологии горячекамерного литья изделий из металлов сотрудники IKV и фирмы Structofonn GmbH (г. Аахен) совместно создали соответствующий этим требо¬ваниям агрегат с отдельными плунжерными устройствами, обеспечивающими достаточно точное и воспроизводимое осу¬ществление операций дозирова¬ния и впрыска (рис. 7). Первые анализы технико-экономической эффективности уже доказали пригодность новой системы для практического применения.

После успешного ввода в строй гибридного оборудования и его апробирования оба варианта новой технологии были доработаны и превратились в процессы многокомпонентно¬го литья. Используемые для их осуществления традиционные литьевые формы (например, с перемещением изделий с помо¬щью вращающихся или посту¬пательно движущихся механиз¬мов) должны быть надлежащим образом модернизированы и приспособлены к гибридной технологии. Основное внимание при этом должно уделяться точ¬ному поддержанию требуемой температуры, которая не должна быть ни слишком высокой (что¬бы избежать термодеструкции ИМ), ни слишком низкой (чтобы обеспечить достаточно большую длину течения расплава металла и более качественную поверхность металличе¬ского элемента).

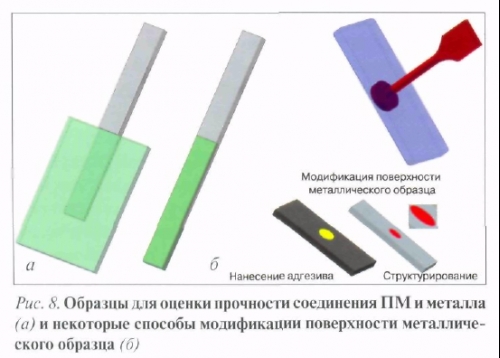

В ходе экспериментальных исследований предстояло изучить влияние параметров технологического процесса и свойств используемых материалов па показатели качества изделий, изготавливаемых по обоим вариантам комбини¬рованной технологии. Одним из основных показателей ка¬чества металлополимерного изделия является прочность соединения обоих компонентов. Каким же образом можно достичь максимально возможных (с учетом особенностей изделия и его назначения) и воспроизводимых значений прочности соединения компонентов изделия?

При изготовлении опытных образцов соединений для испытаний на прочность, моделирующих изделие, полученное по первому варианту комбинированной техноло¬гии, были апробированы различные методы подготовки поверхности металла (рис. 8), включая плазменную об¬работку и лазерное структурирование. Результаты первых исследований покачали, что прочность соединения поли¬мерного компонента со структурированной металлической пластиной повышается, если пластину предварительно нагреть. Расплав ПМ при этом затекает во впадины микро¬рельефа структурированной поверхности металлической пластины и закрепляется на ней при отвердевании.

Целью дальнейших исследований было определение реально достижимых соотношений между длиной тече¬ния металла и толщиной образующегося на полимерной основе изделия металлического электропроводящего эле¬мента. Упор при этом был сделан па целенаправленное ре¬гулирование температурных условий с целью образования •электропроводящих элементов максимальной длины с ми¬нимальными размерами поперечного сечения.

Новое литьевое оборудование существенно отличается от традиционного и предоставляет дополнительные воз¬можности для улучшения качества и повышения много-функциональности литьевых изделий, включая полые изделия, изготавливаемые по комбинированной технологии газо- или водоинжекционного литья и многокомпонентно-го литья под давлением.

Расширение функций трубчатых изделий

В последние годы постоянно возрастает роль газоинжеционной (GIT: Gas-assisted Injection Technology) и водо-инжекционной (WIT:) Water-assisted Injection Technology) технологий литья, объединяемых общей аббревиатурой FIT (Fluid-assisted Injection Technology), означающей тех¬нологию литья под давлением с использованием текучих веществ - газа или воды. Эти литьевые технологии позво¬ляют расширить традиционные границы возможных кон¬струкций литьевых изделий. Кроме того, при изготовлении полых изделий для определенных областей применения (например, ручек или трубопроводов) по газо- (ГИТ) и водоиижскционной (ВИТ) технологиям литья могут быть значительно сокращены производственные расходы по сравнению с другими способами. Тем не менее, несмотря на неоспоримые преимущества этих способов, во многих случаях их возможности оказываются весьма ограничен¬ными. Основной причиной этого является довольно слож¬ный комплекс требований к используемым ПМ, которые должны сочетать в себе определенные механические, оптические, химические и теплофизические свойства в комбинации с требуемыми реологическими свойствами.

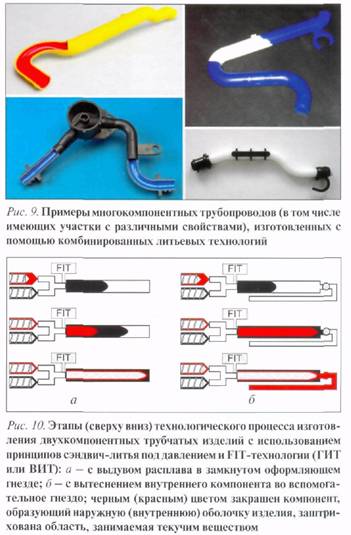

Комбинирование многокомпонентного литья под дав¬лением с ГИТ или ВИТ позволяет организовать автомати¬зированное производство многофункциональных полых изделий, имеющих участки с определенными свойствами. Такая комбинированная технология, разработанная в 1K.V, открывает широкие перспективы для создания новых ви¬дов изделий и снижения производственных затрат. В зави¬симости от конкретного назначения и вида полых много¬компонентных изделий (рис. 9) для их изготовления могут быть использованы различные варианты указанной комби¬нированной технологии.

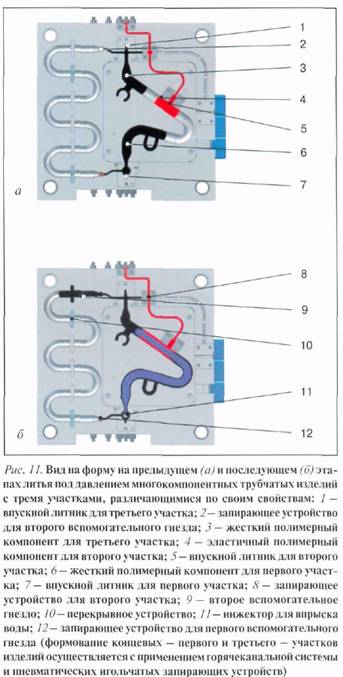

В качестве примера можно привести комбинацию ГИТ или ВИТ с так называемым сэндвич-литьем, позволяю¬щую изготавливать двухслойные полые изделия. Как и при традиционной технологии сэндвич-литья под давлением, в оформляющее гнездо литьевой формы сначала подает¬ся расплав основного компонента, образующего в даль-нейшем внешний слой изделия, а затем впрыскивается расплав компонента, предназначенного для образования внутреннего слоя. После этого в оформляющее гнездо подается текучее вещество (газ или вода), раздувающее двухслойную отливку и прижимающее ее к стенкам фор¬мы (рис. 10, а). Наряду с этим способом для изготовления полого двухслойного изделия может применяться и дру¬гой вариант ГИТ или ВИТ, основанный на использовании вспомогательного гнезда для частичного вытеснения в него расплава внутреннего компонента (рис. 10. б).

Комбинирование способов позволяет использовать в наружном слое изделия ПМ, не модифицированный спе¬циально для ГИТ или ВИТ, так как требованиям этих тех¬нологий должен удовлетворять только компонент, обра¬зующий внутренний слой полого трубчатого изделия. При изготовлении трубопроводов с двухслойной стенкой на¬ружный слой должен обеспечивать требуемые механиче¬ские свойства изделия, а также достаточную устойчивость его к повышенным температурам и низкую пожароопасность. Внутренний же слой, с поверхностью которого кон¬тактирует транспортируемая сквозь трубопровод среда, должен отличаться, например (в зависимости от вида сре¬ды), высокой химстойкостью, устойчивостью к гидролизу, хорошими барьерными свойствами и иметь гладкую вну¬треннюю поверхность. Зачастую двухслойная структура изделия позволяет снизить затраты на его изготовление, так как для образования внутреннего слоя можно исполь¬зовать сравнительно недорогие ПМ типа полипропилена.

Полые изделия с участками, обладающими различными свойствами

Комбинирование гак называемого биинжекционного литья под давлением с ГИТ или ВИТ обеспечивает возмож¬ность изготовления полых изделий из многокомпонентных ПМ с участками, различающимися по своим свойствам: оптическим показателям, гибкости, тепло стойкое"]'и. В частности, применение низ ко модульных ПМ при изго¬товлении трубопроводов способствует демпфированию механических колебаний, а входящий в состав материала трубопровода ПМ с более высокими значениями модуля упругости и теплостойкости обеспечивает соответствие изделия необходимым требованиям в отношении прочно¬сти и деформационной устойчивости, в том числе при по¬вышенных температурах (см. рис. 9).

При комбинировании биинжекционного литья с ГИТ и ВИТ также возможны различные варианты. Одним из них является литье с впрыском газа или воды и последующим выдувом. Этот вариант, реализуемый в форме, специально разработанной в 1KV для изучения возможностей комби¬нирования литьевых технологий, представлен на рис. 11.

В данном случае новая технология применяется для из¬готовления состоящих из 3 участков полых изделий диа¬метром 27 мм из компонентов, чередующихся в порядке «жесткий/эластичный/жесткий». Из более жесткого ком¬понента, подаваемого из горизонтального узла пласти¬кации и впрыска в форму с горячеканальной системой, формуются концевые участки трубопровода. По аналогии с каскадным литьем горячеканальное игольчатое запирающее устройство с пневмоприводом обеспечивает сдвиг во времени между моментами впрыска для частей 1 и 3 из¬делия для того, чтобы уменьшить опасность невоспроиз¬водимого перемещения расплава под воздействием силы тяжести от участка 3 формуемого изделия. Используемый для формования среднего участка трубопровода эластичный компонент подается от вертикально расположенного узла пластикации и впрыска и впрыскивается с небольшим запаздыванием. Затем в заполненную расплавом полость после нескольких секунд выдержки через инжектор, нахо¬дящийся в области нижнего конца отливки, впрыскивает¬ся текучее вещество (в качестве одного из вариантов ГИТ или ВИТ в данном случае используется способ со вспо¬могательными гнездами), которое вытесняет расплав из участка 1 в участок 2 изделия (см. рис. 11). В результате в переходной зоне образуется полая отливка еще до того, как текучее вещество (газ или вода) достигнет второго компо¬нента. Этот же процесс повторяется и в области перехода от участка 2 к участку 3 изделия. Благодаря минимальной задержке во времени между окончанием впрыска расплава и началом впрыска газа или воды в 'зонах соединения обо¬их компонентов сохраняется температура, соответствую¬щая температуре расплава. Как известно из технологии многокомпонентного литья под давлением, именно это яв¬ляется необходимым условием для прочного соединения компонентов, обладающих сродством друг к другу.

Детали рукояток с приятной на ощупь поверхностью

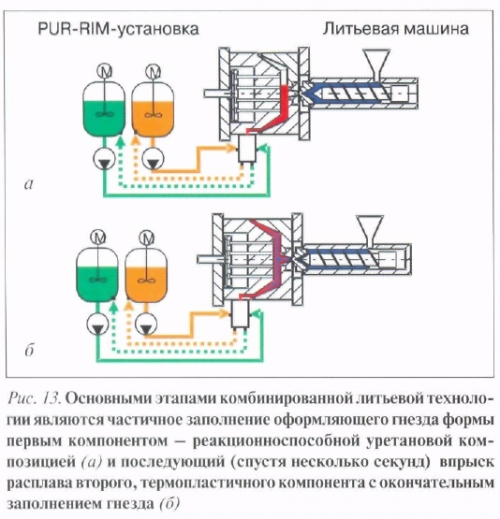

Еще одним примером удачной комбинации процессов является сочетание литья термопластов под давлением с реакционио-инжскщюнным методом формования изделий из полиуретана: PUR-RIM (Reaction Injection Molding). Эта комбинированная технология позволяет изготавливать изде¬лия сэндвич-структуры с сердцевиной in термопластичного ИМ и наружным покрытием из ТПУ Она является опти¬мальной для изготовления рукояток и подобных изделий, к которым предъявляются высокие требования в отношении внешнего вида и органолептических свойств. Благодаря использованию эластомерного компонента (ТПУ) изготов¬ленная рукоятка при высокой прочности имеет приятную на ощупь, кожеподобную высококачественную поверхность, обеспечивающую также и эффективное гашение вибраций. Сердцевина из термопластичного ПМ придает изделию тре¬буемую стабильность формы (рис. 12).

Для реализации новой технологии используется ком¬бинация литьевой машины модели К-Тес 200 S/2F (из¬готовитель: Ferromatik Milacron Maschinenbau GmbH, г. Мальтердинген) и PUR-RIM-установки модели Baseline (изготовитель; Hennecke GmbH. г. Св. Августин). Сначала в литьевую форму впрыскивается первый компонент (ре-акционноспособная уретановая композиция), причем гнез¬до формы заполняется лишь частично (рис. 13. а). После этого в форму впрыскивается расплав термопластичного компонента, и оформляющее гнездо формы окончательно заполняется {см. рис. 13,б).

В качестве полиуретанового компонента применяется используемая для образования покрытий система Baytcc Reactiv (изготовитель: Bayer MaterialSciencc АО, г. Леверкузен). Входящие в состав этой системы амины предот¬вращают преждевременное образование редко сетчатой структуры и соответственно повышение вязкости отверждающейся композиции, благодаря чему готовое изделие имеет равномерную толщину наружной полиуретановой оболочки. Для изготовления сердцевины оптимальной является смесь полиамида и АБС-пластика типа Novodur (из¬готовитель: Lanxess AG, г. Леверкузен). В настоящее время в 1K.V работают над тем, чтобы расширить возможности этой технологии за счет дополнительного использования ГИТ или ВИТ в целях изготовления полых многокомпо¬нентных изделий с полиуретановым покрытием.

Заключение

Объединение процессов является одним из наиболее важных направлений дальнейшего развития оборудования для литья под давлением. Комбинированные технологии не только уменьшают число возможных последующих (за литьем отдельных компонентов изделия) сборочных опе¬раций и связанных с ними вероятных дефектов, но также повышаю! надежность технологического процесса и упро¬щают внутрипроизводственную логистику на перерабаты¬вающих предприятиях. Такая рационализация является не последним фактором, способствующим сохранению «на плаву» производственных предприятий в странах с высо¬ким уровнем оплаты труда.

Вальтер Михаэли,

Оливер Гренлунд,

Андреас Нойс