ТЕХНОЛОГИЯ GTL ДЛЯ УДАЛЕННЫХ МЕСТОРОЖДЕНИЙ

Природный газ является не очень удобным носителем для транспортирования энергии: 1 баррель (0,16 м3)нефти содержит в себе столько же энергии, сколько 150 куб.м. природного газа.

Для коммерческого использова¬ния газа плотность содержащейся в нем энергии должна быть увеличена. Обычно это достигается путем сжа¬тия газа до высоких давления или сто ожижения. Оба эти метода связа¬ны с большими капитальными и ор¬ганизационными затратами. Для осуществления подобных проектов требуется много времени, которое тратится, в частности, на создание устойчивых договоренностей между покупателем и продавцом, необхо¬димых для гарантии жизнеспособ¬ности проекта. Исторически сло-жившаяся сложность монетизации попутного нефтяного газа (ПНГ) приводит к тому, что в удаленных областях, особенно не имеющих выхо¬да к морю, газ выбрасывается в атмосферу или сживется, если это возможно, или закачивается в пласт, если другой возможности нет.

Однако с недавнего времени боль¬шие ресурсы попутного нефтяного газа стали представлять большой интерес, поскольку' ценность энергии возросла. Тем не менее, даже сегодня 1я, по оценкам Всемирного банка, все еще сжигается ежегодно около 150 куб. млрд. газа, что приблизительно равно 70% мирового рынка сжижен¬ного нечитаного газа (СНГ) В России объем сжигания ПНГ, по скромным, хотя и неподтвержденным оценкам, составляет от 10 до 30 куб. млрд. в год. При условии превращения этого га¬за и жидкие топлива это составило бы, соответственно, 100 и 300 тыс. барр/день высококачественного топлива или более 4 млн. т в год.

Эта ситуация волнует в большей или меньшей степени многие стра¬ны во всем мире. Кроме того, с по¬явлением новых норм, сокращаю¬щих или запрещающих сжигание попутного газа, возникает необхо¬димость принятия решений для вы¬бора метода переработки газов труднодоступных и удаленных мес¬торождений в легко транспортиру-емые и востребованные продукты.

Переработка природных газов и метанол, жидкие углеводороды и другие удобные продукты исполь¬зуется в течение многих лет, но применяемые при этом технологии довольно громоздки, чтобы их можно было бы использовать во всех случаях без исключения.

Существующие технологии

Современная экономичная тех¬нология производства жидкого топлива требует, чтобы природный газ сначала был превращен в син¬тез-газ (смесь водорода и оксида уг¬лерода), а затем эта смесь подвер¬глась конверсии в процессе Фишера-Тропша (ФТ) с образованием синтетических жидких углеводо¬родных продуктов.

Существующие процессы получе¬ния синтез-газа являются очень ка¬питалоемкими: они используют большие и тяжелые трубчатые па¬ровые конвертерные печи или тре¬буют наличия кислородных устано¬вок, которые позволили бы приме¬нять парциальное окисление или автотермическую конверсию.

Обычные паровые риформеры имеют массивную конструкцию, поскольку должны обеспечивать передачу энергии от горящего топ¬лива в зону реакции через стенку, не допуская при этом попадания пламени па трубки с катализато¬ром. Большие теплообменники позволяют осуществлять оптимальный теплообмен между топливом, воздухом, паром и углеводородами, попадающими в систему с синтез-газом, и отходящими дымовыми газами, покидающими систему.

Чтобы обеспечить высокую эффективность процесса, необходимо генериро¬вать пар с высоким давлением и высокой температурой, а это при¬вносит дополнительные проблемы, которые следует решать проекти¬ровщику. Установки, использующие кислород, имеют схожие недостатки, поскольку производство кислорода также является капиталоемким про¬цессом. Кроме того, высокие темпе¬ратуры и давления, применяемые в этом случае, требуют особого внима¬ния, также как и обычное для этих процессов производство пара высо¬кого давления, требующее значи¬тельных капиталовложений. Уста¬новки, использующие кислород, обычно очень большие и могут иметь значительную стоимость. Их сооружение должно осуществляться высококвалифицированным персо¬налом, а это может быть большой проблемой для некоторых удаленных мест, где рабочей силы недоста¬точно, она дорога, и трудные условия работы приводят к низкой произво¬дительности труда.

Оценивая недостатки существую¬щих технологий, а также понимая необходимость использования воз¬можностей, предоставляемых по¬путным и трудноизвлекаемым су¬хим газом на материке и на шельфе, компании ВР и DPT начали свои ис¬следования по конверсии газа.

Предпосылки

Учитывая вышеуказанные слож¬ности, следовало создать новый подход, позволяющий извлекать выгоду от разработки удаленных месторождений посредством ис¬пользования лучших качеств уста¬новок конверсии природного газа, таких как простота и надежность, и в то же время позволяющий повы¬сить их эффективность. Таким образом, возникла идея со¬здания «компактного конвертера». Ее целью была разработка простого модульного

противоточного реактора, который обеспечивал бы предварительный подогрев топлива, воздуха, сырья и охлаждение продуктов и отходящих дымовых газов и не требовал бы выработки пара. Такой реактор можно было бы производить на заводе и транспор-тировать на место, при этом его монтаж был бы несложным и мог бы быть осуществлен при исполь¬зовании рабочей силы средней ква¬лификации. Компактный риформер должен демонстрировать высо¬кие показатели процесса при использовании обычного катализато-ра. Целью работы было не только создать процесс конверсии при¬родного газа, который позволял бы получать синтез-газ высокого каче¬ства, не содержащий примесей азо¬та, которые неизбежны при исполь¬зовании окисления воздухом, но также избежать неудобств, связан¬ных с высокой стоимостью и чрез¬вычайной сложностью разделения воздуха, используемого в процессе каталитического окисления. Кроме того, в пашем процессе GTL не должна образовываться вода, по¬скольку вода, синтезируемая в про¬цессе Фишера-Тропша. будет пере¬рабатываться на стадии получения синтез-газа, а не сбрасываться в ес¬тественные водоемы, что требует построения громоздких водоочис-тительных сооружений.

Концепция компактного риформера была первоначально провере¬на на однотрубном реакторе с це¬лью изучения научных основ про¬цесса. После того как эта концеп¬ция была подтверждена, была раз¬работана многотрубная пилотная установка. Успешная работа этой установки убедила разработчиков в том, что необходимо построить больший компактный риформер.

Была также проведена разработка технологии процесса ФТ. Было ре¬шено создать новый катализатор, поэтому были проведены специ¬альные исследования по его созда¬нию, позволяющие определить на¬илучшую комбинацию активного компонента и носителя. В програм¬ме исследований использовали ми¬крореакторы и другие методики, позволившие разработать патенто¬способный катализатор, способ¬ный работать в реакторах раз¬ных типов.

Было произведено тщательное изучение того, какой именно тип реактора следует использовать. Ключевым моментом при этом служила легкость его масштабирования, т.к. целью исследования было достижение большой производительности. Кроме того, учитывалось значительное тепловыделение в процессе ФТ. С учетом этих факторов был выбран простой трубчатый реактор с фик¬сированным слоем катализатора. Соответственно, был построен опытный однотрубный реактор, позволяющий определить количе¬ство катализатора — основной па¬раметр, ответственный за масшта¬бирование. После успеха одно¬трубного реактора были проведе¬ны исследования по увеличению мощности аппарата. Было решено, что технология ФТ готова к даль-нейшему масштабированию.

Следующим шагом было строи¬тельство опытного завода, на кото¬ром были бы совмещены компакт¬ный риформер и синтез ФТ с при¬нятыми усовершенствованиями. Компания ВР решила, что завод бу¬дет построен в Nikiski (Аля¬ска), в трех часах пути от Анкориджа. Компании DRT выполнила основное проектирование для всего завода. Услуги по закупкам и строительству были предоставлены подразделением Kvaemer group ныне Aker Solutions. Строительство завода бы¬ло завершено в 2002 г., в том же году он был пущен в строй.

Химия процесса

Целью строительства завода в Nikiski было производство синтез-газа, состав которого соответствует стсхио метрическому отношению компонентов, требуемому для синтеза Фишера-Тропша, причем таким образом, чтобы это было, удобно с точки зрения конверсии природного газа. В общем виде процесс ФТ можно описать следующим образом;

nСО + (2n + 1 )H2 => [-nСН2 - + nH2O , где n — число от 1 до 60 и более.

Значение n может быть очень ве¬лико, по обычно для реакций, катализируемых кобальтом, оно составляет -20, и стехиометрическое отношение Н2:СО, требуемое для реакции, близко к 2,1:1.

Синтез-газ для процесса ФТ может быть получен парциальным окислением природного газа, которое может быть описано реакцией

СН4 + 1/2 О2 => СО + 2Н2

Однако реально парциальное окисление дает гораздо более низкое отношение компонентов, чем требуется для реакции ФТ, т.к. количество кислорода, требуемое для достижения температуры, позволяющей осуществлять реакцию близко к 0,6 моль на 1 моль метана.

Использование некоторого количества пара позволяет осуществлять «автотермическую» конверсию природного газа и получать в качестве продукта синтез-газ с составом, соответствующим требуемому для ФТ синтеза. Уравнение реакции паро¬вой конверсии природного газа для получения синтез-газа имеет вид

СН4 + Н2O<=>СО + ЗН2.

На первый взгляд, состав газа паровой конверсии гораздо меньше подходит для синтеза ФТ, чем его аналог, полученный парциальным окислением. Однако с помощью со-временной мембранной технологии избыток водорода, образующегося по реакции, может быть с легкостью отделен и использован после очистки методом короткоцикловой адсорбции для гидрокрекинга тяжелых парафинов ФТ в жидкие продукты. Применение паровой конверсии природного газа снижает общие потери углерода, связанные с образованием диоксида углерода. Паровая конверсия также позволяет избежать производства кислорода и связанных с ним сложностей и высокой стоимости.

Компактый риформер имеет пре¬имущество перед обычной технологией в плане термоэффективпости. Организация противотока и высокая поверхность теплообмена позволяют интенсифицировать передачу тепла по сравнению с тем, как это происходит в обычных конвертерах. Совместное проведение парового риформинга и парциального окисления позволяет избежать отложений кокса, обеспечивает эффективное окисление с минимальным избытком воздуха, предотвращает нежелательные потери тепла, снижает потребление топлива при заданной производительности конвертера.

Еще одно преимущество паровой конверсии — это потребление воды, которое лишь слегка превосходит производство воды по реакции ФТ. Это позволяет использовать воду синтеза ФТ и избежать необходимость очищать реакционную во¬ду, выделяя из нее растворенные углеводороды, спирты и прочие органические продукты синтеза ФТ. прежде чем сбрасывать се в окружающую среду. Количество воды, подаваемой на конверсию, снижено до уровня, требуемого для подпитки пара. В компактном риформере при окислении водорода образуется некоторое количество воды. В основном ее сбрасывают в атмосферу вместе с дымовыми газами, а не в виде жидкости, загрязненной углеводородами и прочими побочными продуктами.

Синтез ФТ — это процесс роста углеродной цепи на поверхности катализатора. При любой заданной длине цепи существует возможность ее роста посредством добавления еще одного углеродного атома или обрыва, как правило, вследствие гидрирования с образованием насыщенного углеводорода. Вероятность роста углеводородной цепи отражает коэффициент альфа, который не зависит от длины цепи, а определя¬ется температурой и составом газа. Типичное значение альфа для кобальтового катализатора составляет 0,9-0,95. Работа при высоких температурах, предлагаемая некоторыми исследователями для получения утлеводородов с более низким значе¬нием альфа. как правило, приводить более высокому образованию метана.

Полученный при этом метан должен быть возвращен в конвертер, что снижает мощность и производительность завода. Распределение индивидуальных углеводородов при определенном значении альфа называется распре¬делением Шульца-Флори. Высокая вероятность образования молекул с длинной цепью теоретически может привести к образованию углеводорода бесконечной длины. Поэто¬му необходимо проводить гидро-крекинг тяжелых продуктов синтеза ФТ, чтобы получить продукты, которые могут быть транспортированы без угрозы отложения парафинов трубопроводе или разделены на узкис фракции (например, бензиновую и дизельную). Гидрокрекинг позволяет варьировать распределение углеводородов конечного продукта по длине цепи для селективного получения синтегического бензина либо дизельного топлива. В настоящее время программа развития достигла той стадии, когда технология готова к выходу на рынок.

В процессе эксплуатации опытного завода компактный риформер продемонстрировал большую надежность в ряде случаев аварийных остановок, в основном обусловленных неполадками с энергией или снабжающими коммуникациями. Устройство легко управляемо в сравнении с обычным конверте¬ром, просто в запуске и в остановке.

Эта информация, вкупе с опытом DPT в проектирова¬нии метанольных установок, будет использоваться на благо наших обладателей лицензии. Программа работы на заводе продолжится в ближайшем будущем, что позволит проводить нсиргрынпос- улучшение технологии и поддержку лицензионной деятельности.

Коммерческие проекты

Общее ключевое качество большинства технологий, представленных на заводе в Nikiski, — их модульность. Это значит, что они могут быть развернуты в большем или меньшем размере без необходимости пере¬проектирования основных компонентов. Для больших размеров число устанавливаемых тандартных еди¬ниц будет большим, а риск, связанный с увеличением размеров — минимальным. Стандартная единица — это одна линия завода, обеспечивающая преимущества в стоимости, качестве и в надежности завода.

Конвертер, опробованный в Nikiski, будет увеличен до коммерческого масштаба. Таким образом, стандартная единица (или основной блок) для завода большего размера будет в четыре раза больше, чем нынешняя установка в Nikiski. Коммерческий компактный риформер будет способен производить синтез-газ для производства 150-190 т жидких углеводородов в день или 450-600 т метанола в день в зависимости от качества подаваемого на конверсию исходного газа.

Установка может быть приспособлена к широкому диапазону содержания диоксида углерода в исходном газе. Вес основного блока завода составляет приблизительно 80 т. Также могут быть построены и более крупные конвертеры, но при этом преимущества такого завода компенсируются сложностями его

Описание процесса

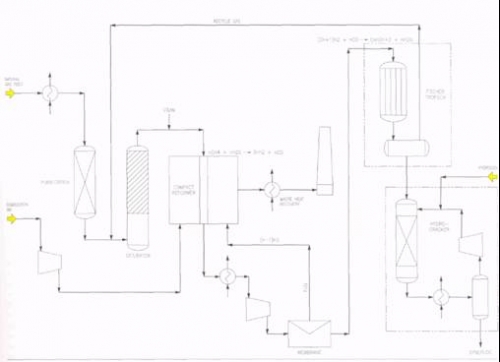

На рисунке па стр. 25 приведена схема процесса. Природный газ предварительно нагревают отходящими газами и обессеривают в реакторе с неподвижным слоем адсорбента. Серу удаляют до одной миллионноы доли (по объему), чтобы защитить распо¬ложенный далее катализатор. Очищенный природный газ смешивают с отходящим газом реактора ФТ и насыщают парами воды перед проведением предварительной конверсии. Предварительная конверсия осуществляется для того, чтобы превратить в метан жирные углеводороды природного газа и предотвратить, таким образом, последующее отложение углерода (кокса). Затем добавляют пар (путем насыщения или другими способами), чтобы довести отношение пар: газ до требуемой для основной реакции величины. Реакция конверсии метана, протекающая в компактном риформере, эндотермическая. Она поддерживается за счет теплообмена при противоточной организации потоков: тепло по¬ступает от взаимодействия избытка водорода с воздухом. Конструкция конвертеpa обеспечивает равномерный нагрев через стенку, а также его контроль во избежание проблем с термостойкостью металла.

Получаемый синтез-газ охлаждается при теплообмене с воздухом и топливом, подаваемыми в компактный конвертер, а затем дополнительно перед сжатием для подачи на мембранный сепаратор для отде¬ления водорода. В мембранном сепа¬раторе водород выделяют и добавля¬ют к смеси водорода с оксидом угле¬рода, доводя соотношение в сиптез-газе до величины, требуемой для проведения процесса ФТ. Реактор ФТ, как правило, работает на соотно¬шении H2CO, чуть превышающем 2,1:1 (небольшое количество образо¬вавшегося при риформинге водорода используется для процесса гидро-крекинга тяжелых продуктов синте¬за ФТ, а остаток — в качестве топли¬ва.) Синтез-газ нагревают и подают в реактор ФТ, в котором в присутствии катализатора осуществляется экзо¬термическая реакция водорода и ок¬сида углерода с получением парафиновых углеводородов с длинной углеродной цепью. На коммерческом предприятии производимое в реак¬торе ФТ может быть использовано для вращения паровой турбины, но на демонстрационном заводе подобное введение не окупает требуемых затрат.

Углеводороды, образу¬ющиеся на катализаторе ФТ. конден¬сируют при охлаждении газов, отхо¬дящих из реактора, и выделяются как продукты синтеза, а непрореагировавшпие газы и оксид углерода на¬правляют в конвертер. Выделенные тяжелые парафины смешивают с бо¬лее легкими, смесь нагрева ют и вмес¬те с водородом направляют в реактор гидрокрекинга, получая более короткие углеводороды. Вода, обра¬зующаяся в сепараторе продуктов реакции ФТ, направляется в сатура¬тор природного газа и далее в ком¬пактный риформер.

Работа опытного завода в Nikiski

Следует отметить, что стабилизация работы завода заняла продолжительное время. Возникшие трудности были связаны с ненадежностью механической) оборудования в нестабильностью снабжения энергией. После проведения ряда мероприятия по улучшению работы завод стал очень надежным, и на нем была осуществлена запланированная опытная программа. Эта программа определила рамки для проведения испытаний и для улучшения технологии в значимом масштабе. В настоящее время программа развития достигла той стадии, когда техно¬логия готова к выходу на рынок.

В процессе эксплуатации опытного завода компактный риформер продемонстрировал большую надежность в ряде случаев аварийных остановок, в основном обусловленных неполадками с энергией или снабжающими коммуникациями. Устройство легко управляемо в сравнении с обычным конверте¬ром, просто в запуске и в остановке. Стадия ФТ разработана в соответствии с ожиданиями, но, несмотря на это, позволила получить много ценной информации. Эта информация, вкупе с опытом DPT в проектирова¬нии метанольных установок, будет использоваться на благо наших обладателей лицензии. Программа работы на заводе продолжится в ближайшем будущем, что позволит проводить непрерывное улучшение технологии и поддержку лицензионной деятельности.

Коммерческие проекты

Общее ключевое качество большинства технологий, представленных на заводе в Nikiski, — их модульностью. Это значит, что они могут быть развернуты в большем или меньшем размере без необходимости перепроектирования основных компонентов. Для больших размеров число устанавливаемых стандартных единиц будет большим, а риск, связанный с увеличением размеров — минимальным. Стандартная единица — это одна линия завода, обеспечивающая преимущества в стоимости, качестве и в надежности завода. Конвертер, опробованный в Nikiski, будет увеличен до коммерческого масштаба. Таким образом, стандартная единица (или основной блок) для завода большего размера будет в четыре раза больше, чем нынешняя установка в Nikiski. Коммерческий компактный риформер будет способен производить синтез-газ для производства 150-190 т жидких углеводородов в день или 450-600 т метанола в день в зависимости от качества подаваемого на конверсию исходного газа.

Установка может быть приспособлена к широкому диапазону содержания диоксида углерода в исходном газе. Вес основного блока завода составляет приблизительно 80 т. Так¬же могут быть построены и более крупные конвертеры, но при этом преимущества такого завода компенсируются сложностями его установки и удаления. Для обеспечения требуемой мощности можно соединить вместе несколько конвертеров. Создание такого завода позволит получать 600-750 т жидких углеводоро¬дов в день или 1800-2400 т метанола в день. Проект также демонстрирует вариативность мощности, которая производится без изменения конструкции конвертера. Компактные риформеры требуют некоторого индивидуального контроля над топливом, по во всем остальном они работают как независимые единицы. Техноло¬гия, конкурентоспособная па больших масштабах, может принести значительную выгоду и на малых.

Следует отменить, что в рассмотренном проекте компактный риформер был представлен совместно с синтезом ФТ. Но он также может использоваться для реализации технологии получения метанола с ката¬лизаторами DPI и Johnson Matthey.

Заключение

На опытном заводе в Nikiski была представлена объединенная технологическая схема для реализации технологии GTL. Эта технологическая схема имеет ряд особенностей, что делает ее особо привлекательной для компаний, занимающихся добычей и переработкой нефти и газа:

• высокая эффективность утилизации газа и конверсии углерода;

• высокая энергетическая эффективность и низкий уровень использования энергии;

• простой баланс водных потоков и низкие выбросы загрязненной воды;

• простота в обращении;

• гибкость процесса в отношении использования исходного газа различного состава;

• небольшая площадь завода, что удобно для строительства завода на удаленных площадках;

• объединенная технологическая схема, включающая внезаводские и инженерные сооружения завода;

• модульное исполнение с коротким перечнем застройки;

• низкая стоимость конструкции;

• более низкие капиталовложения и меньшие сроки окупаемости.

Наряду с конверсией природного и попутного газов в жидкие углеводородные продукты по технологии ФТ компания DPT предлагает также технологию конверсии в метанол.

Источник: Газохимия