РАЗВИТИЕ МЕТОДОВ ДЕКОРИРОВАНИЯ ПОВЕРХНОСТИ ЛИТЬЕВЫХ ИЗДЕЛИЙ

Какой метод отделки поверхности изделий, изготовленных методом литья под давле-нием, является наиболее технологичным и экономически выгодным? Какие преимущества и недостатки различных методов следует учитывать и какое оборудование наиболее целесообразно использовать?

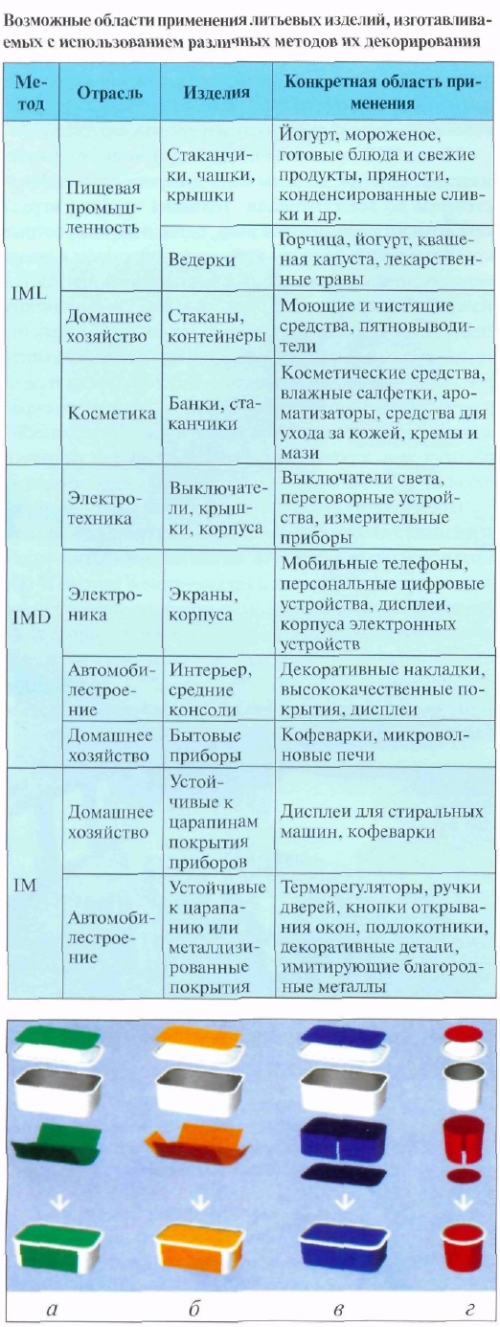

Оптические и декоративные требования, технические аспекты и необходимость получения опреде¬ленной информации об изделии — существует много различных причин для декорирования или нанесения надписей на поверхности формованных изделий. С применением известных классических методов (например, печати, гальванизации, нанесения покрытий напылением, лакировки) связаны значительные затраты. Поэтому из технико-экономических соображений было бы желательным интегрировать операции, связанные с декорированием изделий, в процесс литья под давлением. В настоящее время наиболее широкое распространение получили три метода декорирования деталей непосредственно в литьевой форме (фото 1):

• этикетирование в форме (IML: In-MouldLabeling);

• декорирование в форме (IMD: In-MouldDecoration);

• литье с закладными элементами (IM: InsertMoulding).

Кроме того, следует упомянуть также о методе деко¬ративного литья на текстильную подложку. Эта особая технология успешно применяется (зачастую в комбинации со сложным оборудованием для каскадного литья и тиснения) как специальный способ изготовления деталей внутренней отделки автомобилей. В данной работе внимание авторов было сконцентрировано на стандартных методах литья под давлением, и потому эта технология не рассматривалась.

Общей задачей всех трех перечисленных выше методов является целенаправленное нанесение соответствующего предъявляемым требованиям и обладающего определенными свойствами поверхностного слоя литьевого изделия. Так, например, метод IML применяется, прежде всего, для изготовления тонко стенных упаковок одноразового использования, метод IMD — для изготовления высококачественных литьевых изделий, используемых, в частности, в автомобилестроении, а метод IMD — для изготовления изделий, в процессе декорирования которых необходимо строго выдерживать их геометрические параметры. При этом не исключено совмещение этих методов, что позволяет предложить потребителям дополнительные варианты декорирования изделий.

Метод In-Mould-Labeling

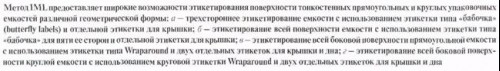

Метод IML предоставляет широкие возможности этикетирования поверхности тонкостенных прямоугольных и круглых упаковочных емкостей различной геометрической формы (см. рисунок). Характерными признаками производства подобных литьевых упаковок являются короткое время цикла и, следовательно, высокая производительность процесса. При использовании метода IML требуется специальный робот-манипулятор, который укладывает вырезанную полимерную пленку (этикетку) с нанесенным на нее печатным изображением в строго определенном положении в гнезда обращенной к выталкивателю части литьевой формы. В требуемом положении этикетки удерживаются либо за счет вакуумирования, либо под воздействием электростатического заряда. В дальнейшем, в закрытой форме этикетки соединяются с формуемым в ней изделием, причем во время впрыска этикетки частично расплавляются на границе контакта с подаваемым в литьевую форму расплавом ПМ. Из¬влечение снабженных этикетками готовых изделий осуществляется, как правило, со стороны неподвижной полуформы, соединенной с узлом впрыска литьевой машины. Одновременно с этим в гнезда полуформы, расположенной со стороны узла выталкивания, закладываются новые этикетки.

Время цикла для большинства изготавливаемых тонкостенных литьевых изделий составляет в настоящее время от 4 до 8 с. При этом от 0,3 до 1,5 с приходится на размещение этикеток в гнездах формы и извлечение готовых изделий. Метод IML все более широко применяется также на литьевых машинах с многоэтажными литьевыми формами и двумя поверхностями раздела частей формы. В комбинации с двойной системой захватов это позволяет увеличить в два раза производительность оборудования. Для работы с такими короткими значениями времени цикла предназначены высокоскоростные литьевые машины серии EL-EXIS S, которые, благодаря комбинированному использованию преимуществ электрических и гидравлических приводных систем, являются наиболее прогрессивными с технико-экономической точки зрения (фото 2). Такие машины с разделением одновременно происходящих перемещений рабочих органов позволяют уменьшить время цикла, повысить производительность и уменьшить затраты на единицу продукции.

In-Mould-Decoration

При использовании метода IMD (в отличие от IML) в литьевую форму не подаются предварительно вырезанные этикетки. Наносимый на изделие декоративный рисунок в основном находится в виде лакового слоя на бесконечной пленочной подложке, которая с помощью специального подающего устройства протягивается в направлении сверху вниз через поверхность раздела частей литьевой формы. С помощью датчиков и высокоточной котировочной системы пленочная подложка с высокой точностью позиционируется по контуру гнезда и фиксируется зажимной рамкой. За счет создания вакуума пленочная подложка плотно прижимается к поверхности гнезда обращенной к выталкивателю части полуформы. После завершения этих операций литьевая форма закрывается, и расплав ПМ впрыскивается в ее гнездо.

Под воздействием высокой температуры и давления лаковый слой отделяется от пленочной подложки и соединяется с поверхностью отливки. При открывании литьевой формы лаковый слой вместе с формуемым изделием полностью отделяется от пленочной подложки. Готовое изделие вплоть до момента его извлечения остается в обращенной к соплу части формы. Затем подающее устройство вместе с пленочной подложкой перемещается к обращенной к выталкивателю полуформе. При находящейся в переднем положении зажимной рамке следующий участок непрерывной пленочной подложки сматывается с рулона для подготовки к очередному циклу и позиционируется.

Метод IMD предназначен для изготовления плоских изделий, которые должны быть декорированы с одной стороны по всей площади. Толщина изделий играет при этом второстепенную роль, однако изгибы, острые кромки и малые радиусы кривизны допустимы в очень ограниченных пределах. Без осложнений декорируются изделия с отверстиями. В большинстве случаев изделия непосредственно после извлечения из формы должны подвергаться очистке для удаления выступающих остатков лака на кромках и в области отверстий. Для этой цели рекомендуется использовать очистные устройства с вращающимися щетками и (или) воздушными соплами. Обработка ионизированным «душем» позволяет защитить декорированные изделия от возможных загрязнений.

Преимущественно используются одно- и двухгнездные литьевые формы, причем время цикла, как правило, составляет от 15 до 30 с. Типичными изде¬лиями, изготовленными с применением метода 1MD. являются высококачественные декорированные детали для внутренней отделки автомобилей и для мебельной промышленности, а также корпуса мобильных телефонов (фото 3) и другой электроники. Все чаще этим методом декорируются пульты управления и кнопки высококачественных бытовых приборов.

Метод Insert-Moulding

При декорировании деталей достаточно сложной формы и с утолщенными стенками лаковые слои и пленочные подложки либо совсем не используются, либо используются очень ограниченно. Это же относится и к изделиям, к которым предъявляются особенно высокие требования в отношении стойкости к образованию ца¬рапин и к тактильным свойствам. Примерами таких изделий могут служить панели стиральных машин, корпуса электрических приборов или подвергаемые интенсивным воздействиям панели автомобилей. Для декорирования перечисленных изделий рекомендуется использовать метод IM. Важным дизайнерским преимущества этого метода литьевой технологии является высокая степень свободы изготовления так называемой декоративной вставки (закладного элемента) даже достаточно сложной формы. Следует учитывать, однако, что этот метол связан с увеличенными производственными затратами на изготовление этого декоративного элемента.

На первой стадии процесса пленка для горячего тиснения с нанесенным на нес печатным изображением подвергается предварительному формованию на термоформовочной машине, а затем вырубается по определенному контуру с помощью штампа. Укладывание вставки осуществляется с помощь. линейного или шестиосевого робота с двойным захватом, который одновременно используется и для извлечения готовых изделий. Толщина и стабильность формы пленки для горячего тиснения существенно выше, чем, например, у используемых при декорировании методом (IML этикеток. Поэтому ее фиксации в оформляющей полости литьевой формы методом «присасывания» (вакуумированпя) в большинстве случае показывается затруднительной. Тем не менее, применение вакуумирования является целесообразным ми предотвращения выпадения вставки во время за¬крывания формы. Затем под действием повышенного давления и температуры вставка прочно соединяется со впрыскиваемым в форму расплавом ПМ.

В зависимости от толщины стенок формуемых изделий время цикла обычно варьируется в пределах 15-30с. При изготовлении изделий с увеличенной толщиной стенок время цикла может быть и больше. В тех случаях, когда метод IMD из-за большой длины течения расплава и связанного с этим увеличенного отношения длины течения к толщине стенок изделия является неприемлемым, альтернативной становится технология IMD. Для изготовления литьевых изделий этим методом (так же как и методом IMD) наиболее пригодны, например, гидравлические литьевые машины серии Systec с усилием запирания от 500 до 4200 кН. Широкий спектр стандартной оснастки, модульные дополнительные устройства и жесткая кон¬струкция машин обеспечивают оптимальные условия лая решения с их помощью специальных задач.

Постоянно растущие требования в отношении точности и воспроизводимости литья, экономичности и чистоты, уровня шума и энергопотребления (особенно при изготовлении высокоточных декорированных изделий или продукции для «чистых помещений») приводят к тому, что при выборе оборудования все чаше предпочтение отдается электрическим литьевым машинам типа Lilt Elect.

Автоматизация процесса декорирования

Наряду с литьевыми машинами для реализации трех описанных выше методов декорирования изделий требуются также дополнительное оборудование и специальная оснастка к литьевым машинам. Не следует забывать и о том, что и в случае альтернативных технологий (гальванизации, нанесения печати или лакокрасочного покрытия) также необходимо соответствующее оборудование, причем зачастую более дорогостоящее. Увеличенные затраты компенсируются важными преимуществами интегрированных в процесс литья под давлением процессов декорирования, которые заключаются в следующем:

• отсутствует необходимость в последующей обработке изделии;

• обеспечивается высокое качество отделки благодаря простому переносу рисунка на поверхность изделия;

• высокая свобода в выборе рисунков при оформлении поверхности изделий (например, отделка под металлы, трехмерные эффекты, голограммы, имитации дерева);

• возможность быстрой смены рисунка;

• мелкие дефекты поверхности изделий могут быть замаскированы (линии холодного спая, соединительные швы);

• в качества материала-подложки могут быть использованы вторичные ПМ;

• возможность придания поверхности изделий особых свойств (стойкость к царапанию, экранирование электрических зарядов, особые тактильные свойства и др.);

• минимизация отходов на начальной стадии производства и при смене ассортимента вырабатываемых изделий;

• вместо смены цвета изделий осуществляется простая замена декоративной пленки.

С технической точки зрения, методы декорирования являются всего лишь дополнением к широко распространенной технологии литья под давлением.

Заключение

Дизайн и декоративное оформление изделий играют решающую роль во всех случаях, когда речь идет о конкуренции с другими производителями. Методы In-Mould-Labeling и In-Mould-Decoration предоставляют особенно широкую свободу действий благодаря воз-можности разнообразного оформления изделий и высо¬кому качеству печати. Создаваемые на изделиях рисунки могут быть быстро изменены. Относительно быстро можно реализовывать на практике специальные акции, которые проводятся не только в сфере упаковок для продуктов питания. Для переработчиков значительно расширяются возможности быстрого реагирования на запросы потребителей: они могут намного быстрее, чем при использовании других методов отделки, отвечать пожеланиям потребителей в отношении индивидуализированного декоративного оформления изделий.

А. Люк, К. Мелер,

Demag Plastics Group