AD pro TEX – новая тара для сыпучих грузов

Новый тип полипропиленового мешка – мешок под названием AD pro TEX обещает стать популярным видом тары для сыпучих химических продуктов. Какие преимущества несет AD pro TEX, для упаковки, какой продукции он может использоваться? Каков производственный цикл, и какие ресурсы необходимы для организации данного вида тары?

Что такое упаковка AD pro TEX?

Сегодня российский рынок сыпучих продуктов характеризуется возросшей конкуренцией, увеличением числа средних и малых компаний-производителей, а также существенным расширением ассортимента выпускаемой продукции. Участники рынка понимают, что для того чтобы не потерять объемы продаж, необходимо не только произвести качественный продукт, но и упаковать его по европейским стандартам.

Важнейшей характеристикой упаковки является гарантия того, что упакованная продукция максимально сохраняется на пути от производителя до конечного потребителя. Качественная упаковка позволяет минимизировать потери продукции при транспортировке, обеспечить ее сохранность, а в условиях серьезной конкурен¬ции — привлечь покупателя внешним ви¬дом и удобством использования.

Различают три основных вида упаковки сыпучих продуктов: мешки, «биг-бэги» (мягкие контейнеры из полимерных материалов) и мелкая фасовка (пакеты). Мешки являются преимущественно транспортной упаковкой, вместимость которых (10-50 кг) ограничена физическими возможностями человека. Если в Европе регламентированная масса мешка с цементом или сухими строительными смесями составляет 25 кг, то в России цемент и дешевые смеси фасуют по 50 кг, дорогие — чаще всего по 25 кг. Специализированные контейнеры FIBC (Flexible Intermediate Bulk Conteiner), мас¬сой от 500 до 2 000 кг, называемые «биг-бэг», предназначены для хранения и транс¬портировки сыпучих материалов и используются чаще всего в химической промыш¬ленности как тара разового употребления. В строительной отрасли «биг-бэги» позво¬ляют складировать и перевозить сравни¬тельно недорогие, но производимые в большом количестве кладочные, штукатурные, бетонные и монтажные смеси. Пакеты мелкой фасовки (1 -5 кг) служат для упаковки наиболее дорогих, потребляемых в небольших количествах продуктов. Так, например, цветные сухие смеси для расшивки швов упаковывают в пакеты из двухслойной крафт-бумаги плотностью 70-80 г/м2, которые после наполнения склеиваются и зашиваются. Верхний слой пакетов или мешков для фасовки дорогостоящих смесей, как правило, изготавливают из белой бумаги и наносят многоцветную печать. Внутренний слой упаковки может содержать водоотталкивающее или водонепроницаемое покрытие.

Кроме того, упаковка для сыпучих продуктов может быть классифицирована по материалу, из которого она изготовлена:

Бумажная;

Полипропиленовая;

Полиэтиленовая;

Комбинированная.

Данный проект включает в себя анализ рынка нового вида транспортной упаковки, которая еще не получила достаточного распространения на российском рынке, - рынка клапанных коробчаты ПП мешков - AD pro TEX.

Мешки AD pro TEX производятся на оборудовании. немецкой компании Windmöller und Hölscher. Компания-производитель оборудования попытался объединить в мешках AD pro TEX все преимущества бумажных, полипропиленовых и полиэтиленовых мешков:

Форма «кирпича» и удобство ручной и автоматической форм обращения как у бумажного мешка;

Прочность и сопротивление как у полипропиленового мешка;

Гибкость как у полиэтиленового мешка;

Запатентованная технология «заваривания» мешка без использования клея.

Мешок AD pro TEX - это очень прочный тканный полипропиленовый мешок, который не боится грубого обращения и выдерживает большой насыпной вес. Прочность мешков AD pro TEX является их отличительной особенностью. Материал выткан из растянутых нитей, которые делают мешок устойчивым к ударам, падениям, сжатиям и перегибам. Даже при подвешивании на крюк или протыкания гвоздем мешок не разрывается и продолжает сохранять содержимое. Мешок AD pro TEX устойчив к воздействию воды и влаги, сохраняя свою прочность во всех условиях – даже, когда лежит на влажной земле под дождем или на воздухе при высокой влажности. Герметичность обеспечивается не за счет вкладыша, а за счет ламинации. По форме он ничем не отличается от бумажного мешка. Очень удобен для затаривания на обычной ротационной автоматической фасовочной машине, последующего паллетирования, складирования и транспортировки. Различные размеры мешков AD pro TEX и модели клапана удовлетворят самые высокие запросы потребителей. Для уменьшения потерь затаренного продукта и его негативного воздействия на окружающую среду можно использовать мешок, загрузочный клапан которого запечатывается после фасовки при помощи ультразвука на специальном оборудовании. Подобное исполнение обязательно в большинстве стран Западной Европы и при морских перевозках. Существует возможность исполнения мешков с микроперфорацией для обеспечения оптимального «дыхания» затариваемого продукта, что необходимо, например, для упаковки цемента.

Основные характеристики мешков AD pro TEX

1. Форма, конструкция, внешний вид. Прямоугольное дно придает мешку форму кирпича (коробкообразная форма), что делает мешок AD pro TEX пригодным и удобным для всех ручных и автоматических методов обращения. Прямоугольное дно лучше сохраняет форму при хранении, чем стандартный сшивной мешок в форме подушки. Идеальная печать, возможная благодаря ламинированной поверхности, придает мешкам AD pro TEX прекрасный внешний вид. Этому способствует и возможность изготовления мешков любого цвета и нанесения печатных изображений.

2. Влагоустойчивость и воздухопроницаемость. Мешки AD pro TEX устойчивы к воздействию воды и влаги, сохраняют свою прочность в любых условиях. Изготовленные из водостойкого полипропилена, мешки AD pro TEX, в отличие от бумажных, выдерживают все виды влажности. Это не означает, что мешки AD pro TEX всегда полностью герметичны. В некоторых случаях применяются мешки с микроотверстиями (перфорацией), обеспечивающими необходимую воздухопроницаемость. В соответствии со специфическими требованиями при заполнении и хранении воздухопроницаемость может коППектироваться. Это позволяет упаковывать в мешки такие товары как цемент, которые требуют поступление воздуха при транспортировке, а также для определенных пищевых продуктов. Без перфорации мешки AD pro TEX могут быть почти герметичными.

3. Использование и транспортировка. Мешки AD pro TEX используются для: цемента, удобрений, извести, кормов для животных, муки, сахара, риса и т.д. AD PRO TEX пригодны для всех ручных и автоматических линий расфасовки и упаковки. При необходимости, характеристики мешка могут коППектироваться в соответствии с особыми требованиями. Кроме того, клапан может производиться для автоматического закрытия мешка после заполнения продуктом. Обладая особой формой, мешки AD PRO TEX идеально подходят для оборудования укладки и погрузчиков, как ручных, так и автоматических. Прямоугольные заполненные мешки требуют минимум места для хранения, а их высокая прочность позволяет укладывать мешки почти до потолка. Форма мешка идеально подходит для укладки на паллеты. В сочетании с высокой прочностью мешков AD pro TEX, это преимущество дает возможность складировать до 5 паллет друг на друге, позволяя значительно экономить место складского помещения. Грубое обращение, высокая влажность или дождь, приводящие к высокому уровню порчи других мешков, не страшны мешкам AD pro TEX. Высокая прочность и водонепроницаемость минимизируют число испорченных мешков. Товары под защитой мешков AD pro TEX дойдут до конечного потребителя в идеальном состоянии. Мешки AD pro TEX выдерживают даже жесткие условия обращения, практически не рвутся при заполнении, автоматической подаче, погрузке и транспортировке.

4. Экономичность и экологичность. Цена мешков AD pro TEX конкурентоспособна в равнении с ценой на бумажные, полиэтиленовые и полипропиленовые мешки, благодаря следующим особым качествам:

-прочность полипропиленовой тканой структуры обеспечивает легкий вес мешка;

- крепление клапана и дна осуществляется на основе запатентованного процесса, без использования клея;

- низкие производственные затраты обеспечиваются специализированным оборудованием.

- маленький вес мешка AD pro TEX - около 80 г, по сравнению с мешками из полипропилена или бумаги весом 180г и аналогичными характеристиками - позволяет экономить высококачественный сырьевой материал.

- после использования продукта мешки AD pro TEX повторно используются во многих странах для различных целей. В развивающихся странах они продаются как товар, бывший в употреблении. Их также используют как кровлю. В Европейских странах отходы пластика используют как вторичное топливо, экономя первичное топливо и затраты (теплотворная способность ПП мешка немногим меньше, чем мазута). Мешки также можно очищать и перерабатывать в новые продукты (например – наполнители бетона).

- AD pro TEX мешки изготовлены из полипропилена, который разлагается под длительным воздействием ультрафиолетовых лучей. Полипропилен не токсичен. Это означает, что он не вреден для почвы и воды при контакте с ними во время использования или после использования.

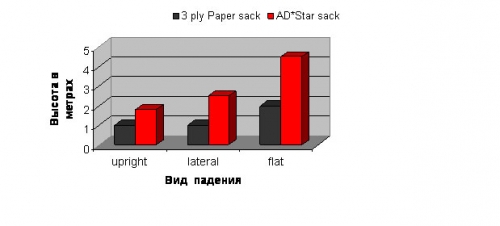

- AD pro TEX мешки - это единственные промышленные мешки, где вставки вставляются запатентованным процессом горячей сварки. Поэтому в производстве мешков не применяются токсичные клеи. На диаграмме 1 представлены результаты испытания прочности трехслойного бумажного мешка и мешка AD pro TEX.

Испытание прочности бумажных мешков и мешков AD pro TEX (вертикально, на ребро, плашмя)

Как показывают данные диаграммы 1, трехслойные бумажные мешки по прочности значительно уступают мешкам AD pro TEX, особенно при падении мешка «плашмя».

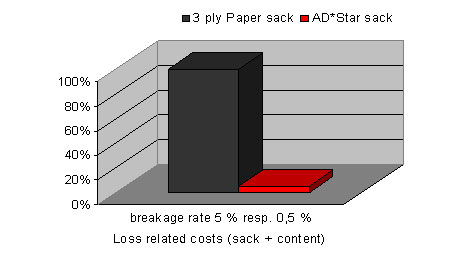

Экономичность мешков AD pro TEX графически проиллюстрирована на диаграмме 2.

Как показывают данные диаграммы 2, использование мешков AD*STAR позволяет предприятиям цементной промышленности экономить средства за счет сокращения числа разрывов мешков при их заполнении и обращении: так как возможность разрыва мешков AD pro TEX практически равна нулю, то нет необходимости повторно производить потерянные товары и заменять испорченные мешки. Это не только важный фактор экономии – два процента брака означает производительность на два процента меньше – но и важный фактор защиты окружающей среды.

Экономичность мешков AD pro TEX (cредний процент потерь при фасовке, перемещении и транспортировки до конечного потребителя 3-х слойного бумажного мешка и мешка AD pro TEX)

Таким образом, мешки AD pro TEX имеют следующие преимущества:

1. произведены из ламинированного тканого полотна;

2. имеют форму «кирпича»;

3. могут иметь самозакрывающийся клапан или быть с открытой горловиной;

4. очень прочные;

5. водонепроницаемые;

6. воздухопроницаемые;

7. подходят для всех форм ручного и автоматического обращения;

8. идеально складываются на паллеты.

Области применения коробчатых тканных ПП мешков

Концепция нового тканого ПП мешка коробчатого типа была хорошо воспринята конечными потребителями, широко использующими тканые ПП мешки для разнообразных порошкообразных и сыпучих веществ, таких как:

- Строительные материалы: цемент, сухие строительные смеси;

- Минералы: гипс, известь, мраморная крошка, карбонат кальция, соль, песок и пр.

- Химические и нефтехимические продукты: удобрения, полимер гранулированный, сода, ПВХ, гранулированные добавки типа masterbatch и пр.

- Пищевые продукты (для данного варианта горловина выполняется обычно открытой, без клапана): мука, кукуруза, крупа, сахар, соль, зерно, комбикорма и пр. Широкое распространение в Египте получило использование мешков AD*STAR в качестве упаковки муки, в Венгрии в мешки AD*STAR фасуют сахар. В США мешки AD*STAR занимают достаточно прочные позиции в сегменте упаковки кормов для домашних животных: при этом между полотном мешка и слоем ламинации кладут очень красочную пленку, в результате получается прочный мешок с хорошей рекламной нагрузкой и эффективностью.

Разновидности тканых коробчатых ПП мешков

Коробчатая форма тканого ПП мешка делает его удобным для всех видов ручного и автоматического обращения. Обычно тканые ПП мешки коробчатого типа производятся как клапанные, т.е. их форма такая же, как форма бумажных и полипропиленовых клапанных мешков. Самозакрывающийся клапан позволяет расфасовывать различные типы материалов; по специальному заказу клапан можно адаптировать к любой фасуемой продукции. Клапан также можно адаптировать для ручного и автоматического закрытия после заполнения мешка. Существуют следующие разновидности тканых коробчатых ПП мешков:

1. Клапанный мешок

2. Мешок с открытой горловиной

3. Хозяйственная сумка

Форма «кирпича» тканых ПП мешков коробчатого типа дает возможность более удобного и легкого обращения с мешком, компактного хранения и эффективной транспортировки.

После заполнения мешок с открытой горловиной можно закрыть методом прошивания.

Хозяйственная сумка представляет собой мешок с ручками, что делает его удобным для использования в домашнем хозяйстве при совершении покупок. Хозяйственная сумка очень прочная, что гарантирует ее долгое использование.

Конструкция: тканный коробчатый клапанный мешок из ПП ленточки с температурной пропайкой дна и горловины.

Ширина мешка в мм: 350-600 ширина ленточки в mm: 3 x 3

Длина мешка в мм: 450-910 вес ткани в g/m²: 60-80

Ширина дна в мм: 80-160 вес ламината в g/m²: 20-30

Пропускная способность по воздуху:

В соответствии с затариваемым продуктом, в стандартном исполнении Nm³/h at 50 mbar

Технологический процесс производства тканых коробчатых ПП мешков

Ткань мешка состоит из переплетенных между собой полипропиленовых нитей, которые в процессе своего изготовления проходят стадию вытяжки и ориентации. Благодаря этому нити приобретают повышенную прочность, необходимую степень удлинения, а также такие параметры как ширина, толщина и линейная плотность.

За счет вытяжки и термической обработки нить приобретает новую внутреннюю структуру и становится ориентированной нитью (лентой). Степень вытяжки, ширина, линейная плотность нити определяют ее прочность. Поэтому для обеспечения необходимого качества конечной продукции нужно в первую очередь изготовить нити, отвечающие определенным параметрам.

Производство мешков состоит из 5 основных этапов:

Процесс производства тканых коробчатых ПП мешков AD proTEX

Экструзия ПП волокон - Формирование ПП ткани - Ламинирование ПП ткани - Печать на ламинированной ПП ткани- Производство коробчатых ПП мешков

Производство мешков AD pro TEX заключается в последовательном получении из гранулята полипропилена мешков по следующей схеме: гранулят полипропилена – полипропиленовые волокна – полипропиленовая ткань, ламинированная и с нанесенной печатью – мешки AD pro TEX.

Производство тканых полипропиленовых мешков начинается с изготовления ориентированных плоских нитей.

Экструзия полипропиленовых волокон.

Для этой цели служит экструзионно-вытяжная линия "tira TEX 1600" Линия позволяет изготавливать прочную, высококачественную нить заданных параметров, которая в конечном итоге определяет не только прочностные характеристики упаковки, но и прекрасный внешний вид.

Нить производится путем переработки гранулированного полипропилена. В состав линии входят:

экструдер,

приемная секция для пленки,

блок резки, печь горячего воздуха,

блок вытяжки и ориентации нити,

блок отпуска и

секция намотки нити на бобины.

Экструдер, в составе линии "tira TEX 1600" позволяет перерабатывать до 580 кг исходного сырья в час, обеспечивая тем самым высокую производительность завода в целом. Экструдер оснащен автоматическим дозатором, который смешивает все компоненты сырья в установленной пропорции и подает его через определенные промежутки времени в приемный бункер. В экструдере под воздействием температуры полимер проходит этапы плавления, смешивания с добавками, гомогенизации и формования через плоскощелевую экструзионную головку пленки.

Произведенная пленка опускается в ванную с водой, полимеризуется и приемным блоком поднимается вверх. На этом этапе происходит удаление остатков воды с пленки. Далее она подается на блок резки, где с помощью ножей разрезается на нужное количество нитей (лент) необходимой ширины. Количество ножей и расстояния между ними легко и быстро изменяются благодаря системе сменных прокладок разного размера.

На следующем этапе нити (ленты) поступают в печь горячего воздуха. Происходит нагрев нитей до необходимой температуры в зависимости от их параметров и скорости линии.

Далее ленты проходят секцию растяжки, в которой приемные валы нагреваются и вращаются со скоростью, в 5-6 раз превышающей скорость вращения валов в блоке резки пленки. В результате внутренняя структура нити изменяется (молекулярные цепочки вытягиваются вдоль одной линии), нить приобретает необходимые физико-механические характеристики и геометрические параметры. Нить становится ориентированной.

Для того, чтобы зафиксировать приобретенные свойства, ленту нужно охладить и снять с нее растягивающие напряжения. Поэтому валы в блоке отпуска вращаются немного медленнее. Таким образом, на выходе с блока отпуска мы получаем нить нужного качества.

Для намотки лент на бобины используется прецизионный высокоскоростной намоточный станок fila Tex 2000 со скоростью намотки 450 метров в минуту. Нить проходит систему поддерживающих роликов, механизм регулировки натяжения и специальным образом наматывается на втулку бобины. После наполнения бобины нитью, оператор снимает ее на передвижную тележку, с которой бобины в последствии поступают на ткацкие станки.

Формирование ткани.

На следующем этапе производства необходимо произвести круглотканое полотно. Для этих целей служат круглоткацкие станки серии advan Tex 850 с производительностью 1.000 прокидок в минуту.

Тканое полипропиленовое полотно состоит из нитей основы (вертикальные) и нитей утка (горизонтальные). Нити основы подаются со специальных рам с бобинами (шпулярников) по обеим сторонам станка. Ленты проходят через систему шкивов, обеспечивающих равномерность натяжения основы, высокое качество готового полотна и безопасность при обращении с оборудованием. Каждая лента протягивается через компенсатор, который компенсирует натяжение и удлинение нити. Определить, какая именно нить основы оборвана, можно по соответствующей индикаторной лампочке. Эти лампочки располагаются по всему периметру рабочей зоны станка.

Уточная лента вводится в зев шестью челноками, перемещающимися вдоль берда по батану специальной конструкции. Благодаря использованию в станке специальных конструкционных материалов, рассчитанных на большие и продолжительные нагрузки, масса подвижных деталей станка сведена к минимуму, что позволяет повысить производительность и ресурс станка, а также уменьшить расходы на ремонт и приобретение запасных частей для него.

Ширина вырабатываемого полотна может быть различной - для этого достаточно заменить кольцевое бердо на другое, с другим диаметром.

Полотно в виде бесшовного тканого рукава проходит через узел распрямления и поступает на два ролика вальяна, имеющих независимые приводы, после чего наматывается в товарный рулон.

Ткацкий станок оснащен датчиком натяжения и обрыва уточной ленты: фотоэлемент принимает инфракрасные лучи, отраженные поверхностью бобины для уточной ленты. По окончании ленты на бобине станок автоматически останавливается. При обрыве нити основы срабатывает компенсатор и станок так же остановиться автоматически.

Дальнейший процесс обработки тканого полотна - его ламинирование.

Ламинирование ткани.

Ламинирование представляет собой процесс нанесения на тканое полотно тонкого слоя расплава композиции полипропилена и полиэтилена низкой плотности. Ламинирование служит для упрочнения материала мешка и его герметизации, обеспечивая необходимый уровень воздухо- и влагопроницаемости. Применяется вместо устаревшей методики вкладывания в мешок полиэтиленового вкладыша, при этом процесс является более технологичным и современным, обеспечивая не только прекрасные физико-механические показатели, но и отличный внешний вид.

Машина ламината предназначена для нанесения покровного слоя на тканое полипропиленовое полотно с рабочей скоростью до 150 метров в минуту. Эта машина обеспечивает равномерное, необходимой толщины нанесение расплава с неизменным качеством. Причем ламинирование возможно с обеих сторон полипропиленового рукава, благодаря специальной системе направляющих валов и шкивов. Ламинатор представляет собой экструдер, в котором происходит расплавление, смешивание и гомогенизация сырья. Расплав поступает в плоскощелевую головку, где формируется в плоскую пленку. Тканый рукав проходит через систему валов и поступает на каландр, где происходит контакт расплава с полотном. После нанесения расплава на рукав, он полимеризуется и полотно отводится на рулон через блок намотки.

Ламинатор является высокопроизводительным оборудованием, обеспечивающим высокое качество процесса ламинирования. При этом труд обслуживающего персонала максимально облегчен за счет применения компьютерного контроля работы машины. Применяя процесс ламинирования возможно максимально увеличить производительность всей технологической цепочки.

После ламинирования на полотно наносится печать.

Печать на ламинированной тканой поверхности

На печатной машине, ткань подвергается дополнительному покрытию и печати с использованием цилиндров. Возможно нанесение печати до 6 цветов, хотя обычно используется трехцветная печать. Одновременно, так называемые логотипы (print-marks) часто накладывается на тканую катушку, для которой конверсионная линия полностью подстраивается в течение мешочного производства. В отличие от пленочных катушек, тиснение рулона ткани не представляется возможным, значит, такое действие повреждало бы растянутую полипропиленовую ткань, и сильно ослабляла ее прочность. Для устранения этих недостатков ткань ламинируется. Ткань с печатью также сматывается в рулоны.

Производство мешков.

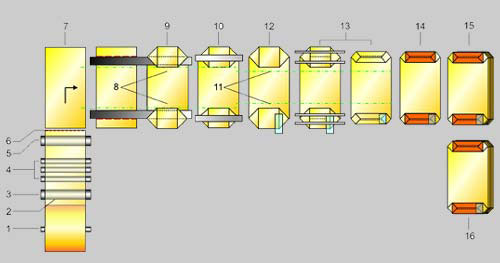

Готовое ламинированное полотно с печатью поступает на конвекционную линию AD CONVERTEX.

AД КОНВЕНТЕКС 4 – это новейшая версия нашего успешного типоряда дноукладчиков для производства сваркой горячим воздухом тканых ПП мешков.

Функциональный принцип технологии AD CONVERTEX

1) рулон с материалом и регулировкой схода полотна

2) микроперфорация

3) непрерывная подача

4) компенсатор натяжения

5) шаговая подача

6) поперечная резка

7) вход в систему магнитного транспорта

8) тактовый транспортер 9) раскрытие дна

10) передача на 2-ую транспортную цепочку

11) непрерывный транспортер

12) клапанный аппарат

13) укладка дна

14) аппарат покровного листа

15) упаковка с пакетированием

16) выходной транспортер для пакетов

Среди прочих улучшений по сравнению с предыдущей моделью основным является применение магнитов для транспортировки рукава внутри машины.

Ранее эту задачу выполняли 4 иглы-держателя, прокалывавшие полотно насквозь и потому оставлявшие 8 отверстий в готовом мешке.

Машина в поточном режиме из сматываемого с рулона тканевого рукава изготавливает готовый клапанный мешок. Линия AD CONVERTEX позволяет выпускать мешки

• длиной 47-85 см

• шириной 35-60 см при

• производительности до 60 мешков в минуту.

Конвекционная линия AD CONVERTEX позволяет изготавливать мешки сложной конструкции в полностью автоматическом режиме.

Краткий обзор основных преимуществ машины:

• Безклеевое изготовление мешков по технологии сварки горячим газом

• Высокая производительность (макс. 60 мешков/мин).

• Большой диапазон форматов (объем мешка ок. 12,5 – 75 литров).

• Оптимальное качество мешков благодаря безыгольчатой магнитной транспортировке

• Краткое время переналадки и комфортное обслуживание благодаря сенсорному экрану, шкалам на всех участках изменения форматов и сервоприводам вместо сменных шестерен.

• Высокая производственная готовность наряду с надежностью производства и незначительным уходом

• Комфортность обслуживания и безопасность труда на высшем уровне.

Основные технические характеристики:

• Автоматическая размотка рукава с гидравлическим подъемником рулонов для экономящей силы работы.

• Непрерывная подача рукава с современным, не требующим ухода серводвигателем.

• Двойная микроперфорация для более быстрого воздухоудаления при фасовке без выхода сыпучего продукта через перфорацию и клапан.

• Штамп (дыропробивное устройство) для надежного закрепления клапана в мешке.

• Инновативная магнитная транспортировка с сервоприводами для тактового и непрерывного режима для безукоризненных мешков без проколов иголками транспортеров.

• Высокопроизводительное устройство для открытия дна.

• Высокоточное предварительное нагревание дна мешков и полотен для клапана и донного листка.

• Воздуходувка горячего воздуха с новым откидным приспособлением для высокоточного позиционирования сопел для выхода воздуха.

• Сервопривода для выполненной без сменных шестерен подачи клапанов

и донных листков

• Возможность переключения на производство открытых сверху мешков

• Пакетный выклад для простого съема готовых мешков

• Безопасность работы согласно нормам ЕС (CE-знак).

Модемное соединение с W&H-IDZ (информационно-диагностическим центром)

Все готовые мешки, с печатью или без, поступают в гидравлический пресс, который специально разработан для упаковки 500-1000 мешков в зависимости от их размеров и параметров материала. Мешки, подготовленные для упаковки, подаются в гидравлический пресс на тележке. Нажимная плита сжимает их под рабочим давлением, при этом гидравлическая система позволяет производить медленное закрытие и быстрое открытие пресса. Ход поршня пресса может точно регулироваться концевым выключателем, с помощью которого можно определить и поддерживать на постоянном уровне размер тюка. Затем уменьшенный объем материала перевязывается пластиковыми лентами. Готовые тюки транспортируются на склад. Операция прессования позволяет существенно уменьшить габаритные размеры упаковки мешков, что очень важно при складских, транспортных и погрузочно-разгрузочных работах.

С перспективами развития российского рынка мешков AD pro TEX можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок тканых полипропиленовых коробчатых мешков типа AD pro TEX в России»

· Технико-экономическое обоснование

· Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru