НАПРАВЛЕНИЯ РАЗВИТИЯ ВИБРАЦИОННЫХ И ИМПУЛЬСНО-ВОЛНОВЫХ ТЕХНОЛОГИЙ

В 90-х годах работы по вибрационным импульсно-волновым технологиям рассматривались в качестве передового направления научно-технического прогресса. Кому принадлежали и как велись исследования в этой области?

Целенаправленное вибрационное и импульсно-волновое воздействие вызы-вает в обрабатываемой среде ряд специфических эффектов и явлений. Они могут оказывать стимулирующее, интенсифицирующее и оптимизирующее воздействие на ход технологических процессов. В течение последних десятилетий в России и за рубежом проводились работы по изысканию путей практического использования вибрационных эффектов в технологии полимеров. В СССР этим занимались НИИШП, НИИКП, ВНИКТИРП, НИИКГШ, ОНИЛ «Ультразвук», ВНИИНСМ, Институт машиноведения, ИХФ и ИНХС АН СССР, ИМП АН ЛССР, МИХМ, МИТХТ, ЛТИ, ЯрПИ, Владимирский химический завод и др. А за рубежом фирмы «Мишлен», «Юнироял», Институт по переработке пластмасс – IKV, «Энгель», «Бухер-Гюйер» и др.

В 80–90-х годах работы по вибрационным импульсно-волновым техноло-гиям рассматривались в качестве авангардного рубежа одного из пяти направлений научно-технической революции и проводились в рамках Миннефтехимпрома СССР в соответствии с координационным планом АН СССР.

Вибрационное смешение

При вибрационной обработке низковязких жидких и многофазных сред технологические эффекты могут быть обусловлены как непосредственным воздействием на среду знакопеременных перемещений, скоростей и ускорений (т.н. вибрационными эффектами первого порядка), так и через вибрационные эффекты второго порядка (например, резонанс и кавитация). последние возникают при определенных условиях виброобработки и многократно усиливают действие эффектов первого порядка.

Применительно к смешению низковязких жидкостей эффект резонанса мо-жет быть реализован в колебательных системах двух видов: в сосуде (реакторе) небольшой емкости, закрепленном сверху и снизу на пружинах, при этом роль упругого элемента выполняют пружины, а роль инерционного элемента – сосуд с жидкостью; а также в жестко закрепленном на вибростенде сосуде, содержащем газовые включения в виде роя пузырьков или локализованной газовой подушки, в которой роль упругого элемента выполняет локализованный в придонной области сосуда газ, а инерционного – столб жидкости над ним. Этот эффект был обнаружен профессором РАН в 70-х гг. и назван нелинейным резонансным эффектом.

Вибровозбуждение газожидкостной среды может осуществляться также че-рез колеблющийся участок дна, с помощью виброэлемента в придонной области реактора или посредством вибрирующей перфорированной тарелки, пульсатора, или акустического излучателя. Такие колебательные системы имеют определенные собственные частоты колебаний, при совпадении которых с частотой возмущающей силы при незначительных энергозатратах виброгенератора возникает резонанс, сопровождающийся возникновением в реакторе значительных пульсаций давления и интенсивных турбулентных потоков. При этом наблюдается существенное ускорение микро- и макромасштабного перемешивания, теплообмена и химических превращений в виброреакторе.

Первая схема резонансного вибросмешения (подпружиненный виброреак-тор) исследовалась на созданной в НИИШП опытной установке ЭГВИТУР для вибросинтеза форполимера, на базе гидравлического вибратора. Уста-новка состоит из емкости для подготовки сырья (разогрева и сушки), подпружиненного виброреактора (с рабочим объемом 8 л) для синтеза форполимера и пленочного дегазатора и гидравлического вибратора небольшой мощности. Резонанс в подпружиненном реакторе возникал в области частот 20–30 гц.

Вторая схема резонансного виброперемешивания (нелинейный резонанс газожидкостной колебательной системы) исследовалась в рамках совместных работ с ИМАШ АН и НИИШП в сосуде, жестко закрепленном на плите электродинамического вибростенда. Резонанс в газовоздушной колебательной системе возникал при частотах 60–80 гц. Сопоставительный анализ этих схем проводился применительно к таким процессам технологии эластомеров, как синтез изоцианатного форполимера уретановой композиции, приготовление резиновых клеев и изготовление пластизолей. Экспериментальные исследования показали, что обе схемы в несколько раз ускоряют указанные процессы, при этом вторая схема более эффективна и обеспечивает сокращение технологических циклов изготовления форполимеров, клеев и пластизолей до 10–15 раз.

Циклические знакопеременные и пульсирующие нагрузки, вызванные вибрацией, позволяют при небольшой средней мощности цикла колебаний реализовать в смеси достаточно большие пиковые значения касательных напряжений или сжимающих усилий, обеспечивающие интенсивное разрушение и распределение диспергируемой фазы. В червячных смесителях непрерывного действия пульсирующие нагрузки можно создавать за счет осциллирующего червяка или в узкощелевой дис-пергирующей головке, устанавливаемой на выходе из червячной машины. Червячные осциллирующие смесители (ЧОС) давно используются в технологической практике. В ЧОС фирмы «Бусс» используются осциллирующие червяки с прерывистой нарезкой, конструктивно увязанной с внутренними смесительными элементами в полости цилиндра.

Высокочастотная (ультразвуковая) диспергирующая оснастка была разработана Отраслевой научно-исследовательской лабораторией (ОНИЛ) «Ультразвук» совместно с НИИШП. Испытания ЧОС и названных виброприставок показали, что их целесообразно использовать при изготовлении в непрерывном режиме олигомерных смесей, наполненных техническим углеродом (достигалась степень диспергирования 95% при среднеквадратичном диаметре агломератов недиспергированного техуглерода 8–10 мкм).

Для разбавления, усреднения и перемешивания технических дисперсий (в частности, олигомеров с наполнителями или структурирующим агентом) целесообразно использовать устройство периодического действия с перфорированным диском, совершающим вращательное и осциллирующее движение. В нем смесь многократно проходит в осевом направлении через отверстия диска с образованием струй, которые за счет вращения эффективно перемешиваются в окружном направлении.

Виброэкструзия

При экструзии вибрационная активизация течения полимера в формующей головке может быть обусловлена асимметричным преобразованием колебаний в потоке или на его границе. Колебания потоку полимера могут сообщаться осциллирующим поршнем на входе в зону формования, возбуждая в потоке продольные волны, или посредством вибрирующей поверхности (формующим элементом) экструзионной головки, вызывающей в формующем зазоре интенсивные сдвиговые (тангенциальные) колебания.

Схемы виброэкструзионных установок, в которых вибровоздействие осуществляется посредством одного или двух осциллирующих поршней (плунжерных вибронасосов), совершающих возвратно-поступательное перемещение на входе в экструзионную головку с частотой от нескольких гц до нескольких децигерц и амплитудой порядка нескольких мм, выглядят следующим образом.

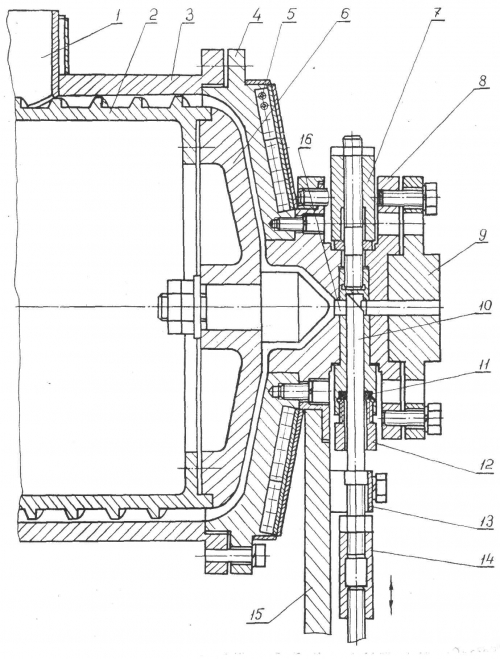

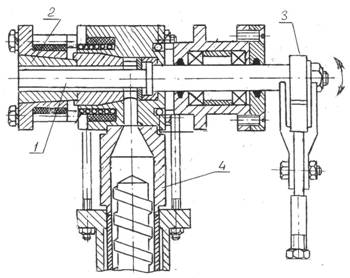

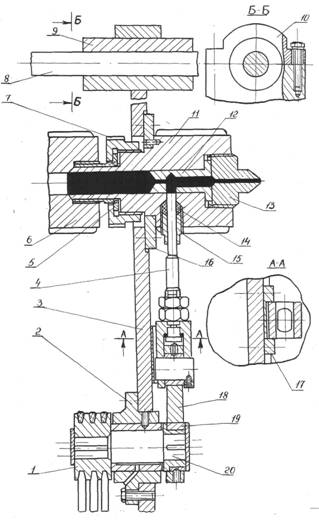

Рис. 1

Червячно-дисковой экструдер с одним осциллирующим плунжером, разработанный заводом Кузполимермаш совместно с НИИШП. На этой установке за счет вибровоздействия удается повысить давление на входе в формующую головку и увеличить до 3-4 раз скорость экструзии резиновых смесей и высоконаполненных смесей олигомера с техуглеродом.

Рис. 2

Схема экструдера с двумя осциллирующими плунжерами, предложенная фирмой «Седепро» («Мишлен») для повышения и стабилизации скорости экструзии профилированных изделий, в частности, резиновых ленточек для навивки деталей шин по технологии С3М.

Рис. 3

Схема компоновки вибропоршневой приставки на червячной машине МЧХ-63, разработанной МИТ для профилирования фенольно-каучуковых композиций.

Рис. 4

Схема внедренной в НИИШП установки для экструзионного нанесения вяз-копластичной гермокомпозиции на внутреннюю поверхность шины, состоящая их двухчервячного экструдера с осциллирующим поршнем и трубопровода с щелевым раструбом, введенным во вращающуюся шину.

Вибровоздействие обеспечило стабильное и надежное транспортирование по достаточно длинному трубопроводу липкой и склонной к образованию тромбов высоконаполненной олигомерной смеси, а также равномерную экструзионную укладку тонкой широкой полосы на внутреннюю поверхность шины. Данная установка эксплуатировалась более 10 лет.

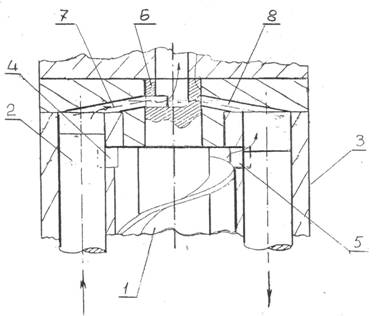

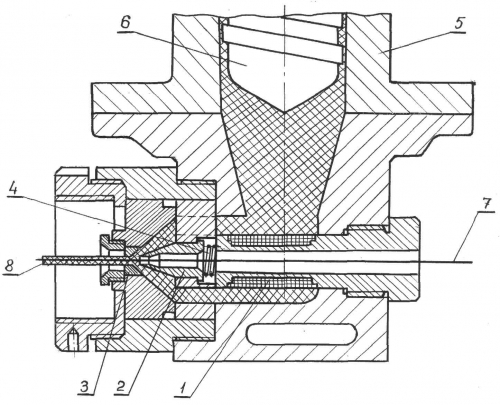

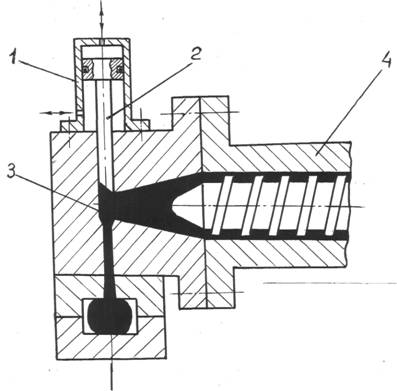

Рис. 5

Трубная экструзионная головка Владхимзавода с дорном, совершающим круговые колебания с частотой 5–20 гц и с амплитудой сдвиговой деформации до 380%. При виброобработке резиновой смеси в кольцевом зазоре наблюдается обратимое снижение вязкости, ускоряются релаксационные процессы, происходит дополнительное диспергирование частиц наполнителя, что способствует уменьшению гидравлического сопротивления головки и улучшению качественных показателей экструдата (стабилизация калибра, уменьшение поверхностных дефектов, улучшение физико-механических характеристик).

Вибрационные головки данного типа при определенных параметрах колебаний можно использовать в качестве диссипативных головок, в которых резиновая смесь целенаправленно нагревается до определенной температуры, обеспечивающей начало вулканизации сразу на выходе из зоны формования (с целью фиксации калибра и интенсификации процесса вулканизации).

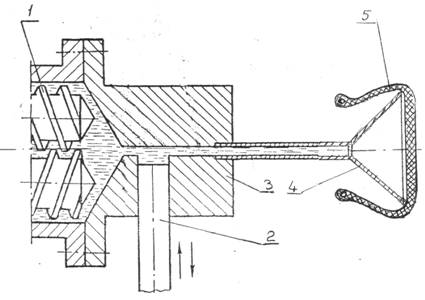

Тангенциальные вибрационные импульсы в головке могут сообщаться и в направлении течения полимера. На рисунке 6 изображена кабельная головка, в которой продольные колебания сообщаются дорну 2 от низкочастотного вибровозбудителя 1.

Рис. 6

В головке, представленной на рисунке 7, УЗК подводятся к дорну 3 и матрице 4 от магнитострикционного преобразователя 6 через волновод 5. Указанная ультразвуковая головка прошла апробацию на заводе Сибкабель, показавшую, что УЗ обработка электроизоляционной резиновой смеси повышает механические и диэлектрические свойства кабельных оболочек.

Рис. 7

УЗК колебания имеют длину волны, соизмеримую с размерами формующего инструмента. В этой связи крепление виброголовки к экструдеру целесообразно осуществлять в области узла стоячей волны (при резонансной частоте), а зону формования – располагать в зоне пучности.

Рис. 8

Ультразвуковые головки с различными схемами подвода УЗК, что позволяет существенно повысить скорость экструзии резиновых смесей, снизить температуру и усадку экструдата.

Литье под давлением

При литье под давлением использование вибрирующего поршня позволя-ет за счет пульсаций давления увеличить до 3–4 раз скорость впрыска и до 2–2,5 раз предельную длину затекания смеси в полость формы, а также интенсифицировать процесс нарастания давления в форме и повысить качество изделий.

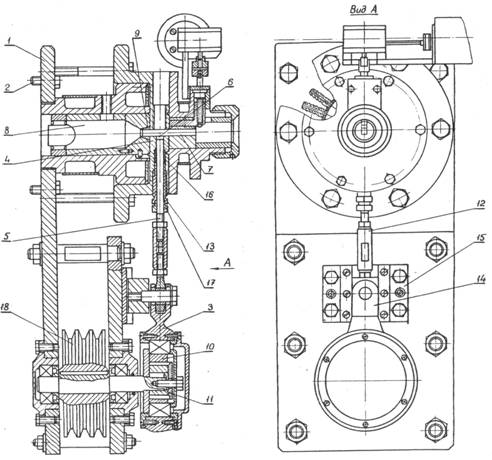

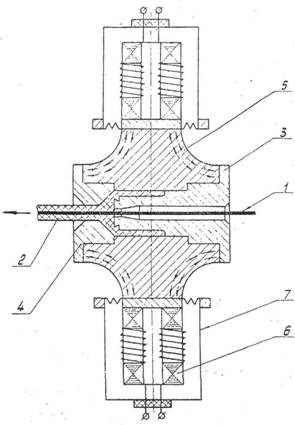

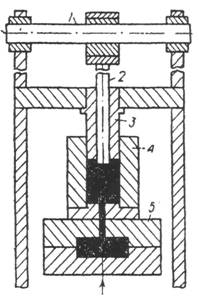

Рис. 9

Виброприставка МИХМ, устанавливается между инжекционным цилиндром и соплом литьевой машины и закрепляется на ее колоннах. В качестве вибропривода используется эксцентриковый генератор колебаний.

Рис. 10

схема вибропоршневой приставки к литьевой машине с гидравлическим вибратором конструкции ВНИКТИРП. Для создания пульсаций в зоне формования ВНИКТИРП предложена также схема с двумя осциллирующими поршнями, работающими в противофазе.

Прессование

При компрессионном прессовании периодические импульсы в формующей полости могут возбуждаться вибрирующими матрицей или пуансоном на стадиях смыкания и раскрытия полуформ, улучшая условия формования и способствуя удалению летучих продуктов. В «Юнироял» разработали вибрационный пресс для вулканизации покрышек (вибраторы устанавливались на наружных боковых поверхностях полуформ). Вибровоздействие с частотой до 80–100 гц в процессе вибропрессования прикладывалось как на стадиях смыкания, так и раскрытия полуформ, при этом улучшались условия формования и облегчался процесс удаления летучих продуктов.

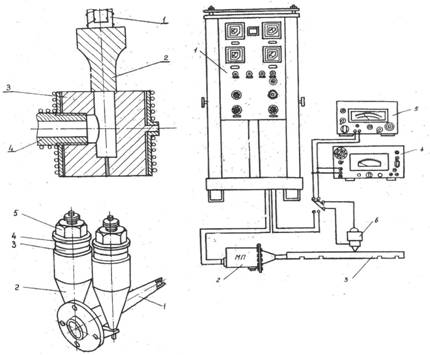

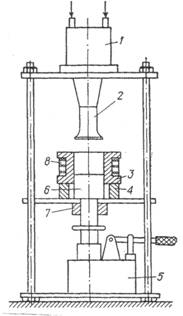

Рис. 11

Схемы литьевого прессования с вибропоршнем в литьевой камере и установка для ультразвукового прессования.

Низкочастотное и ультразвуковое воздействие способствует улучшению формуемости, сокращению времени заполнения пресс-форм и улучшению качества изделий.

Каландрование

В процессах каландрования предложено использовать вибрирующие клиновые устройства. Виброклин может совершать колебания в направлении зазора и вдоль него. Возможности каландра с виброклином изучались в Ярославском техническом университете, при этом было установлено, что наложение низкочастотного вибровоздействия (40–100 гц) способствует интенсивному удалению газовоздушных включений, повышению производительности каландрового оборудования и качества каландрованных изделий.

Игорь Веселов,

Сергей Любартович,

НИИШП

Журнал «Химия и бизнес» №6 2009