ИСПОЛЬЗОВАНИЕ СТЕКЛОБОЯ КАК ЗАПОЛНИТЕЛЕЯ БЕТОНОВ

Увеличение объемов производства бетона и железобетона невозможно без увеличения количества заполнителей. При среднегодовом объеме производства бетона и железобетона более 60 млн м3 (в том числе более 20 млн м3 сборного и более 40 млн м3 товарного) и строительных растворов 20–25 млн м3, потребность в нерудном заполнителе составляет более 50 млн м3 (или более 65 млн т), в мелком заполнителе 50–55 млн м3 (или более 70 млн т).

Однако расширение добычи основных типов заполнителей бетонов не всегда может быть реализовано. Месторождения нерудных материалов типа строительного камня, песчаногравийных смесей и строительных песков не всегда могут быть использованы, так как они застроены, находятся в пойменных террасах рек или на других охраняемых территориях [2]. При этом бытовой и промышленный стеклобой, не находящий на сегодняшний день сбыта, но обладающий высокими прочностными характеристиками и доступностью, практически не используется как заполнитель бетонов. В нашей стране ежегодно образуется около 35–40 млн т твердых бытовых отходов, при этом рециклингу подвергается только 3–4% ТБО [3]. Количество стеклобоя для различных территорий составляет 6–17 мас. %. Ежегодный объем стеклобоя, попадающего на полигоны твердых бытовых отходов, составляет 2–6 млн т. В сравнении с годовой потребностью в заполнителях эта величина невелика, но необходимо учитывать экологический эффект не только от утилизации компонента ТБО, но и возможность снижения добычи природных ресурсов при замене на сырье антропогенного происхождения. Кроме того, использование отходов в 2–3 раза дешевле, чем природного сырья [4], расход топлива при использовании отдельных видов отходов снижается на 10–40%, а удельные капиталовложения на 30–50%.

Однако расширение добычи основных типов заполнителей бетонов не всегда может быть реализовано. Месторождения нерудных материалов типа строительного камня, песчаногравийных смесей и строительных песков не всегда могут быть использованы, так как они застроены, находятся в пойменных террасах рек или на других охраняемых территориях [2]. При этом бытовой и промышленный стеклобой, не находящий на сегодняшний день сбыта, но обладающий высокими прочностными характеристиками и доступностью, практически не используется как заполнитель бетонов. В нашей стране ежегодно образуется около 35–40 млн т твердых бытовых отходов, при этом рециклингу подвергается только 3–4% ТБО [3]. Количество стеклобоя для различных территорий составляет 6–17 мас. %. Ежегодный объем стеклобоя, попадающего на полигоны твердых бытовых отходов, составляет 2–6 млн т. В сравнении с годовой потребностью в заполнителях эта величина невелика, но необходимо учитывать экологический эффект не только от утилизации компонента ТБО, но и возможность снижения добычи природных ресурсов при замене на сырье антропогенного происхождения. Кроме того, использование отходов в 2–3 раза дешевле, чем природного сырья [4], расход топлива при использовании отдельных видов отходов снижается на 10–40%, а удельные капиталовложения на 30–50%.

Тем не менее, проблема взаимодействия натрийкальциевого силикатного стекла с цементным камнем создает серьезные проблемы при использовании стеклобоя как эффективного наполнителя в цементных композиционных материалах. То же самое можно сказать о многих стеклосодержащих материалах – минеральные и стеклянные волокнистые материалы (ваты), стеклоткань, пеностекло, которые могли бы быть использованы как эффективные заполнители в цементных композициях.

В результате щелочно-силикатной реакции образуется гель, который разбухает в присутствии влаги, приводя к образованию трещин и разрушению бетона. Данная реакция может протекать и в обычном бетоне, если наполнитель природного происхождения содержит реакционоспособный (обычно аморфный) оксид кремния. С одной стороны стекольный наполнитель способствует протеканию в бетоне щелочно-силикатной реакции вследствие того, что стекло содержит на поверхности Na+, способный создавать определенную концентрацию NaOH в цементной композиции даже в случае отсутствия щелочи в исходном цементе, а с другой стороны именно стекло содержит на поверхности соединения оксида кремния в аморфном виде. Известны исследования натрий-кальциевого стекла как наполнителя цементного теста. В этом случае стеклобой различного состава и дисперсности добавлялся в цементную композицию, и исследовались в основном расширение и прочность полученного бетона. Так исследования проводились в Колумбийском университете (США) профессором С. Мейером [5, 6]. Выявлено, что добавление стекла в композицию в большинстве случаев приводит к протеканию процесса щелочно-силикатного взаимодействия и снижению прочности. Также проведены исследования влияния на процесс температуры и состава стекла [7]. Было обнаружено, что порошки стекла высокой дисперсности приводят к отсутствию расширения образцов [8]. Авторы делают предположение о высокой скорости протекания процесса щелочно-силикатной реакции в этом случае, что приводит к завершению процесса 24–28 ч, вследствие чего в дальнейшем не может быть зафиксировано расширение и разрушение образцов. Можно предположить, что в качестве возможных путей подавления процесса щелочно-силикатного взаимодействия в композициях стекло – цемент авторы предлагают использование стекла определенного гранулометрического состава [9, 10], добавление высокодисперсного стекла [11] и модификацию композиции добавлением соединений лития или циркония [5].

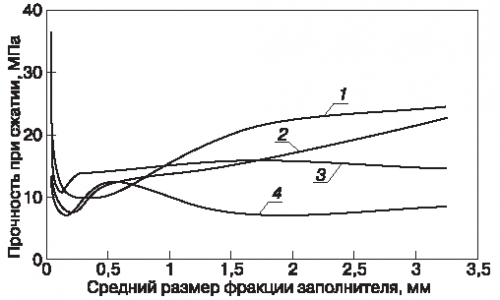

Рис. 1. Зависимость прочности бетонных композиций от размера стеклянного заполнителя в различный период времени при наличии и отсутствии дополнительной щелочи в композиции: 1 – в возрасте 13 недель без щелочи; 2 – в возрасте 1 неделя без щелочи; 3 – в возрасте 13 недель

В данной работе были рассмотрены различные варианты подавления щелочно-силикатного взаимодействия при использовании в качестве наполнителей бетона стеклобоя и продукта его переработки – пеностекла.

Эксперименты проводились в соответствии со стандартом ASTM C 1293–01 при повышенной температуре. Для этого стандартные образцы бетонов длиной 250 мм выдерживали при температуре 60°С в течение трех месяцев. Образцы периодически извлекали из термостата для контроля расширения. После охлаждения образца до комнатной температуры его длину замеряли с помощью оптического дилатометра. Контроль прочности образцов производили на машине для испытания на сжатие ИП 6010-100-1. Для изготовления образцов использовали стандартный цемент М400 производства Пашийского цементного завода. Стеклобой получали дроблением в молотковой дробилке с последующим помолом в виброцентробежной мельнице ВЦМ_5000. Использовано гранулированное пеностекло производства ЗАО «Пеноситал» (Пермь) [12].

Для оценки интенсивности и глубины протекания щелочно-силикатной реакции проведен ряд экспериментов по взаимодействию цементного материала со стеклом различных фракций как при отсутствии в цементе дополнительной свободной щелочи, так и при ее наличии. Основным параметром, характеризующим протекание реакции, является расширение образцов бетонных композитов. Косвенным подтверждением и следствием данной реакции было снижение прочностных характеристик полученных бетонов. В качестве реперных образцов, в которых реакция не должна протекать, взяты бетоны с кристаллическим наполнителем – кварцевым песком.

Выявлено, что существенное расширение образцов, характерное для щелочно-силикатного взаимодействия, наблюдается только у бетонов с крупными максимальными из исследованных фракциями, более 1,25 мм, причем эффект усиливается при дополнительном введении щелочи в состав бетонов. Зависимость прочности при сжатии от времени выдержки бетонов позволили выявить аномально высокое значение прочности для образцов бесщелочных бетонов при использовании наполнителей как минимальной, так и максимальной исследованной фракции. Причем прочность получаемых бетонов значительно превосходит прочность бетонов без стеклянного заполнителя. Это особенность позволяет предположить существенное влияние размера фракции наполнителя на прочность получаемых бетонов. Соответствующие зависимости прочности бетонов от фракции наполнителя в начальный и конечный период образования цементного камня представлены на рис. 1.

На всех кривых прослеживается явно выраженный минимум, соответствующий наполнителю фракции 0,1–0,3 мм. Характер зависимостей прочности от дисперсности наполнителя остается неизменным – с крутым ростом в области снижения размера наполнителя и плавным ростом в области повышения размера частиц наполнителя при использовании бесщелочных композиций и незначительному росту и стабилизации прочности в области повышения размера частиц наполнителя при использовании щелочных композиций. Со временем характер кривых не изменяется, но они смещаются вверх – к более высоким прочностным характеристикам по мере твердения цементного камня.

Поэтому использование стеклобоя крупных фракций – предпочтительно 1,2 мм и выше возможно в качестве наполнителя в бетонах, причем прочность этих композитов превосходит прочность обычных бетонов на песчаном заполнителе. Однако при использовании таких заполнителей существует как минимум две проблемы, связанные с возможностью протекания щелочно-силикатного взаимодействия. Во-первых, наличие в цементе или других компонентах бетона свободной щелочи неизбежно приводит к возникновению щелочно-силикатного взаимодействия и снижению прочностных характеристик бетонов. Во-вторых, в процессе крупно тоннажного производства сложно предотвратить самопроизвольное дробление и истирание крупной фракции, что также неизбежно приведет к снижению качества получаемого бетона. При размере частиц наполнителя менее 50 мкм происходит аномальный рост прочности, значительно превышающий прочность композиций на стандартном наполнителе из кварцевого песка. Такое увеличение прочности может быть объяснено способностью дисперсного стекла к вступлению в процессы образования новых фаз при образовании цементного камня за счет высокой удельной поверхности порошков стекла. Указанная особенность высокодисперсного стекла может быть использована как для подавления процесса щелочно-силикатного взаимодействия в тех бетонных композициях, когда реакция имеет место, так и для создания вяжущих материалов на основе дисперсного стекла [13].

Проблема крупных фракций стеклобоя с повышенным содержанием щелочи, как заполнителя в бетонах, может быть частично решена при дополнительном подавлении реакции щелочно-силикатного взаимодействия. Для этого намечено два легко осуществляемых технологических пути.

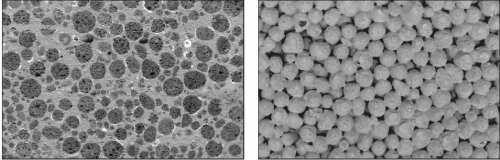

Рис. 2. Бетоны с заполнителем из пеностеклянного гравия при различной степени заполнения: а) отношение (масс.) пеностекло/(цемент+песок) 0,265; б) отношение (мас.) гравий/цемент 1,6

Во-первых, частичная кристаллизация стекла должна приводить к подавлению указанной реакции. Процесс кристаллизации на поверхности крупнодисперсного стекла может быть легко активирован при повышенных температурах в присутствии центров кристаллизации, например, порошка кварцевого песка. Для этого в проходной вращающейся печи производили термообработку при 700–720.°С стеклобоя фракции более 1 мм в засыпке из кварцевого песка. После разделения материалов стеклобой имел слабые пики кристаллизации на дифрактограммах. Косвенно процесс поверхностной кристаллизации подтверждает образование матовой пленки на поверхности частиц. Эксперименты с высокощелочными бетонами при использовании полученного заполнителя показали, что расширение образцов в сравнении с контрольными на немодифицированном стеклобое, оказывается меньше в 2–7 раз в зависимости от концентрации щелочи и фракции заполнителя.

Во-вторых, процесс подавления щелочно-силикатного взаимодействия в бетонах с наполнителем из стекла может быть подавлен добавками аморфного высокодисперсного оксида кремния. Для этого в экспериментах использовали три вида добавок: силикагель, дробленый до фракции менее 60 мкм, аэросил и стекло фракции менее 60 мкм, ионномодифицированное заменой Na+ на H+. Исследования показали, что все указанные добавки в количествах 0,5–5 мас.% эффективно подавляют щелочно-силикатное взаимодействие и позволяют получать бетоны с заполнителем из стекла, удовлетворяющие стандарту.

Мелкие фракции стекла нецелесообразно использовать в качестве заполнителя вследствие большей вероятности протекания щелочно-силикатного взаимодействия. Более перспективным представляется использование их для получения пеностекла. Причем гранулированное пеностекло может применяться в бетонных композициях. В этом случае вопрос взаимодействия поверхности пеностеклянной гранулы с цементным камнем также остается актуальным. Например, в работе [14] рассматривался композит, состоящий из гранулированного пеностекла и пенобетона. Авторы по истечении 6 и 12 месяцев в зоне контакта пеностекла с пенобетоном не обнаружили дополнительных фаз, способных привести к коррозии и разрушению бетона и утверждают, что пассивация возможных щелочно-силикатных реакций в зоне контакта цементный камень – пеностекло может быть объяснено добавкой в бетон золыуноса ТЭС. Возможность щелочно-силикатного взаимодействия проверена для бетонов с заполнителем из гранул пеностекла при различном объемном отношении бетона и гравия. Был использован пеностеклянный гравий различной фракции (1,25–10 мм), полученный при термообработке с использованием различных опудривателей – цемента, мела и дробленого кварцевого песка. Варьирование плотности пеностекла и отношения бетона и заполнителя позволяет получать материалы с широким диапазоном свойств и различного функционального назначения (рис. 2). При использовании пеностеклянного гравия плотностью 200 кг/м3 и высокой степенью заполнения при отношении (мас.) пеностекло/(цемент+песок) равном 0,265, возможно получение легкого бетона с плотностью 1050 кг/м3, коэффициентом теплопроводности 0,30 Вт/(м•°С) и прочностью при сжатии 3,5 МПа.

Применение в аналогичной композиции более тяжелого пеностеклянного гравия – 400 кг/м3 – приводит к получению бетона плотностью 1350 кг/м3, коэффициентом теплопроводности 0,35 Вт/(м•°С) и прочностью при сжатии 8,5 МПа. Невысокая степень заполнения композиции бетоном позволяет изготавливать материалы литого или штучного исполнения, пригодные для использования в качестве теплоизоляционных самонесущих конструкций. На основе пеностеклянного гравия с насыпной плотностью 200 кг/м3 при отношении (мас.) гравий/цемент 1,6 плотность полученного материала составляет 350 кг/м3, коэффициент теплопроводности 0,065 Вт/(м•°С), прочность при сжатии 1,1 МПа. Увеличение доли цемента в композиции приводит к более плотному материалу при отношении (мас.) гравий/цемент 0,833 композиционный материал получается с плотностью 470 кг/м3, коэффициентом теплопроводности 0,1 Вт/(м•°С) и прочность 1,7 МПа.

Все указанные типы бетонов с гравием, полученным при использовании различных опудривателей, были исследованы на возможность расширения при протекании щелочно-силикатной реакции. Результаты исследований расширения образцов по стандарту ASTM C 1293-01 показали, что для всех образцов, содержащих в качестве наполнителя пеностеклянный гравий, максимальное расширение не превышает 0,1%, что говорит об отсутствии протекания щелочно-силикатного процесса. Вероятно, это обстоятельство связано с тем, что в процессе термообработки каждая гранула неизбежно подвергается интенсивному воздействию с частицами опудривателя, что приводит к кристаллизации материала, особенно в поверхностных слоях. Результаты рентгенофазового анализа показали наличие кристаллической структуры в полученном материале. Наиболее интенсивные пики могут быть отнесены к кварцу при 0,425 нм, 0,335 нм и 0,182 нм, Na2Si2O5 с характерными межплоскостными расстояниями 0,493, 0,38 и 0,329 нм. Вероятно переход оксида кремния в кристаллические формы, особенно в поверхностной части гранул, не позволяет протекать реакции щелочно-силикатного взаимодействия. Кроме того, эксперименты показали, что увеличение фракции наполнителя приводит к более низкому значению показателя расширения.

В рамках поставленной задачи можно сделать следующие выводы. Недопустимо использование стеклобоя естественного или смешанного фракционного состава непосредственно в качестве заполнителя в бетоне из-за неизбежности протекания процесса щелочно-силикатного взаимодействия. Возможными путями подавления этого процесса может быть как модификация стекла, заключающаяся в термообработке крупных фракций совместно с активатором кристаллизации, так и добавки в бетон высокодисперсного аморфного оксида кремния различного происхождения. Мелкие фракции стеклобоя целесообразно перерабатывать в гранулированное пеностекло. Использование последнего как заполнителя в бетонах не обнаружило щелочно-силикатной реакции, что может быть связано со спецификой технологии получения материала.

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».