НОВЫЕ МАТЕРИАЛЫ ДЛЯ ПОДУШЕК БЕЗОПАСНОСТИ

Американская компания Autoliv представила материалы из термоэластопластов для производства компонентов систем устройств пассивной безопасности автомобиля.

Autoliv North America осуществляла оценку нескольких материалов из ТРЕ, включая Tekron TK- 5600K компании Teknor Apex Company, используемых для формования из окрашенного материала дверей для надувных подушек безопасности для водителя. Autoliv оценивала способность TK-5600K поддаваться обработке на промышленном оборудовании с использованием различных инструментов для производства подушек безопасности. Этот материал хорошо подвергался обработке и имел хороший внешний вид.

ЭКСПЕРИМЕНТАЛЬНАЯ МОДЕЛЬ

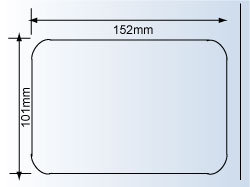

Эксперименты проводились с использованием установки для литьевого формования Shinwa DL-110. Измерение глянцевости поверхности осуществлялось на четырехугольной шероховатой пластине с размерами 152 мм x 101мм x 32 мм, как показано на рисунке 1.

Рисунок 1: Схематическое изображение размеров пластины

Для измерения глянца каждой пластины использовался прибор для измерения блеска, глоссметр, Gardco 60° NOVO GLOSS.

Материалом, который использовался в данном исследовании, стал MIC стирольный TPE продукт, а именно Tekron TK-5600K и TK-5600M. Во время формования параметры обработки достигли стационарной фазы до забора сформованных образцов для измерения блеска.

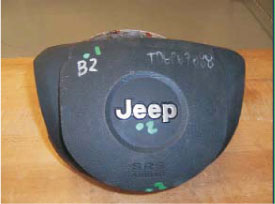

Для получения пластичности при крайне низких температурах и нужных эксплуатационных характеристик деталей, корпуса дверей формовали на формовочных мощностях предприятия Autoliv North America с использованием распространенной в Северной Америке модели класса «Джип», как показано на рисунке 2. Для производства корпуса двери использовалась установка для литьевого формования на 390 тонн от Toshiba.

Рисунок 2: Дверца надувной подушки безопасности, используемая для испытаний на развертывание

Формованные дверцы для надувных подушек безопасности подвергались стандартным оценочным испытаниям и сборочным операциям Autoliv, включая свариваемость контактной сваркой и приваривание заводской марки.

Модули подушек безопасности затем собирались вместе с производственным оборудованием и компонентами для проведения испытаний на развертывание. Собранные модули затем выдерживались в двух отдельных камерах для кондиционирования при экстремально низких (-35 °C) и экстремально высоких температурах (80 °C) до проведения испытания на развертывание.

ЭКСПЕРИМЕНТАЛЬНЫЙ ПРОЕКТ

Воздействие различных параметров обработки на блеск исследовалось с использованием экспериментального проекта (D.O.E)3. Переменными параметрами управления являются шесть параметров формования, которые даны в названиях столбцов таблицы 1.

Эти переменные в том виде, в котором они оценивались DOE, дают в статистическом плане ту же информацию, что и полный факторный эксперимент с использованием меньшего количества экспериментальных запусков.

Переменной, характеризующей первичную реакцию для D.O.E, является блеск. Значение измерения блеска определяется на пяти (5) случайно выбираемых образцах из каждой экспериментальной серии.

Ниже приведены четыре различных вида режимов условий, которые использовались для проведения испытаний на рабочие параметры развертывания;

• 4 часа кондиционирования при экстремально низких и высоких температурах;

• Тепловые удары, высокая влажность и большой срок эксплуатации, и развертывание за пределами камеры при экстремально низких и высоких температурах;

• Тепловое старение и развертывание за пределами камеры;

• Кондиционирование при экстремально низкой температуре и развертывание в камере.

| Номер эксперимента | Скорость впрыска [%] | Температура расплава [F] | Температура пресс-формы [F] | Время охлаждения [сек] | Время упаковки [сек] | Давление упаковки [%] |

| 1 | L | L | L | L | L | L |

| 2 | H | L | L | L | H | L |

| 3 | L | H | L | L | H | H |

| 4 | H | H | L | L | L | H |

| 5 | L | L | H | L | H | H |

| 6 | H | L | H | L | L | H |

| 7 | L | H | H | L | L | L |

| 8 | H | H | H | L | H | L |

| 9 | L | L | L | H | L | H |

| 10 | H | L | L | H | H | H |

| 11 | L | H | L | H | H | L |

| 12 | H | H | L | H | L | L |

| 13 | L | L | H | H | H | L |

| 14 | H | L | H | H | L | L |

| 15 | L | H | H | H | L | H |

| 16 | H | H | H | H | H | H |

Скорость впрыска: L=2, H=99 Температура расплава: L=350, H=550 Температура пресс-формы L=80, H=150 Время охлаждения: L=15, H=40 Время упаковки: L=3, H=30 Давление упаковки: L=10, H=90

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Блеск

Блеск представляет собой оптическое свойство, которое образуется из-за взаимодействия света с физическими свойствами поверхности. Это фактически способность поверхности отражать свет в зеркальном направлении (угол падения равен углу отражения). К числу факторов, которые оказывают воздействие на блеск, относятся: индекс преломления материала, угол падения светового луча и топография поверхности. Обычно материалы с гладкой поверхностью кажутся блестящими, в то время как шероховатые поверхности не дают зеркального отражения света и поэтому кажутся не блестящими. 4. Сложный поток полимера поверх зернистой поверхности образует топографию формованной поверхности для корпуса дверцы надувной подушки безопасности. Повторяемость зерна поверхности зависит от свойств пластмассового материала, топографии инструментария и технологических условий.

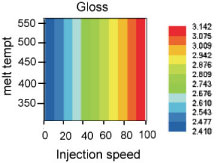

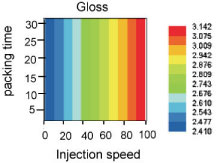

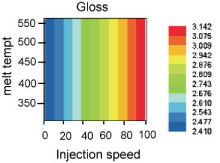

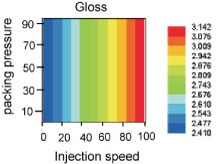

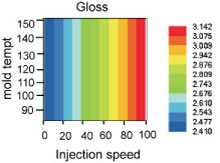

Результаты DOE, показанные на рисунках с 3a по 3d, даны в виде контурного изображения. Контурное изображение показывает блеск как функцию от параметров литьевого формования. Создание контурного изображения получается за счет того, что параметры формования сохраняются постоянными, в то время как другие параметры по осям х и у меняются. Линейные оптимальные значения получаются за счет интерполяции линейной модели D.O.E. Линейное оптимальное значение для каждого параметра составляет: скорость впрыска = 2 сек., температура расплава = 4500 F, температура пресс-формы = 800 F, время охлаждения = 27.5 сек, время упаковки = 16.5 сек и давление упаковки = 50%.

Контурное изображение наглядно показывает, что блеск усиливается с увеличением скорости впрыска и ростом температуры пресс-формы. Прочие параметры формования (температура расплава, время упаковки, время охлаждения и давление упаковки) независимы от блеска. Значение вероятности (p-значение) скорости впрыска из анализа статистических данных составляло 0.000, что показывает статистическую значимость. Температура пресс-формы оказывает некоторое воздействие, но не такое значительное, как скорость впрыска.

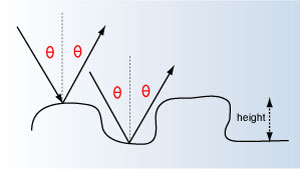

Высокая скорость впрыска снижает повторяемость зернистости инструмента. Ограниченная повторяемость является результатом ограничения потока в шероховатости из-за высокой скорости. При высокой скорости расплав полимера перепрыгивает через шероховатость и переходит в твердое состояние. При низкой скорости впрыска шероховатость наполняется расплавом, который затвердевает в ней, что в результате дает более высокую повторяемость зерна поверхности. Таким образом, скорость впрыска влияет на уровни зеркального отражения. На Рисунке 4 дано отражение под углом от шероховатой поверхности с высотой неровностей h.

Разность путей между световыми лучами, отраженными верхней и нижней поверхностью, составляет:

![]()

При длине световой волны , разность фаз составит:

![]()

Если значение ¢ невелико, два луча практически совпадают по фазе, и поэтому поверхность образца можно рассматривать как гладкую. Но, когда ¢ = , лучи не совпадают по фазе и за счет интерференции они могут гасить друг друга. Низкая интенсивность зеркально отраженного света означает, что поверхность шероховатая, и что она рассеивает световые лучи в других направлениях 4.

Рисунок 4: Отражение под углом è от шероховатой поверхности

Развертывание при низкой температуре

На Рисунке 5 показано развертывание сборки надувной подушки безопасности, прошедшей кондиционирование за 4 часа до развертывания при экстремально низких и при экстремально высоких температурах. При стандартном развертывании дверцы подушек безопасности не дали никаких осколков или отдельных щепок.

Рисунок 5: Корпус дверцы подушки безопасности, развернутой за 4 часа до развертывания при экстремальных низких (слева) и высоких (справа) температурах.

По параметрам теплового удара, высокой влажности и срока эксплуатации корпуса дверей соответствуют федеральному стандарту безопасности для транспортных средств 5 (FMVSS208), как показано на рисунке 6.

Рисунок 6: Корпус дверцы подушки безопасности, развернутой после тепловых ударов, воздействия высокой влажности и срока эксплуатации, и развернутой вне камеры при экстремально низкой и высокой температурах.

Использования циклического испытания на старение при нагреве также показало чистое развертывание без образования каких-либо фрагментов, как показано на рисунке 7.

Рисунок 7: Корпус дверцы подушки безопасности, развернутой после цикла старения при нагреве

После успешной эксплуатации при различных условиях с использованием TK 5600 K для производства корпуса для конструкции джипа, тот же материал формовался в другом инструменте для подтверждения самых жестких испытаний для развертывания в камере. Затем сборку модуля подушки безопасности подвергли кондиционированию в камере для кондиционирования на протяжении нескольких часов при температуре -35°C в камере (без всякого окна или отсрочки). Модуль подушки безопасности успешно прошел это строгое испытание на развертывание при очень низкой температуре.

ЗАКЛЮЧЕНИЕ

В заключение следует отметить, что согласно результатам экспериментальных исследований, в рамках исследованного технологического окна, скорость впрыска оказывает существенное воздействие на блеск поверхности. Кроме того, температура пресс-формы является важным технологическим фактором при управлении блеском поверхности. Метод DOE является хорошим методом для соотнесения технологических параметров и блеска для корпусов дверей подушек безопасности, которые формуются из окрашенного материала.

Кроме того, Tekron TK-5600K хорошо обрабатывался и обеспечил прекрасные косметические свойства поверхности при реальном производстве корпусов дверей. Корпуса дверей также продемонстрировали хорошую пластичность при экстремально низких температурах после 4 часов кондиционирования, тепловых ударов, воздействия высокой влажности и циклов теплового старения. Tekron TK-5600K успешно прошел испытания для развертывания в камере при температуре -35°C.

ССЫЛКИ

1.C. Aubert, B. Das, R. Patel, US Patent 4,130,535, 1978.

2.N. Bokhari, H. Toyoda, K. Ohtani, "Polyolefin resin for airbag application" Japanese Society of Plastics Processing (JSPP), Tokyo, Japan. P 243-244, 2005..

3.A. Hald, A History of Mathematical Statistics. New York, Wiley, 1998.

4.G.H. Meeten, Optical Properties of Polymers. London: Elsevier Applied Science, 326-329, 1986.

5. http://www.nhtsa.dot.gov/cars/rules/import/FMVSS/index.html

Нэдим A. Бокхари (Autoliv North America, 1320 pacific drive Auburn Hills, Michigan 48326, USA);

Джинвонг Шин, Раман Пател и Сэчин Сакхалкар (Teknor Apex Company, 505 Central Avenue, Pawtucket, Rhode Island 02861, USA)