АНАЛИЗ МАТЕРИАЛОВ В СОВРЕМЕННОМ ЦЕМЕНТНОМ ПРОИЗВОДСТВЕ

Анализ материалов постепенно меняет свое предназначение — от средства контроля качества к инструменту управления процессом.

Это происходит не только благодаря хорошо известным поточным анализаторам, установленным поперечно над лентой и на ленте конвейера, но и рентгено-луоресцентным спектрометрам (XRF) и приборам для дифракционного рентгеновского анализа (XRD), объединенным с системой автоматической подготовки образцов. Приборы для оnline и inline анализа не конкурируют друг с другом, поскольку они применяются для исследований на разных стадиях процесса изготовления цемента, когда необходимо анализировать и систематизировать не только химические свойства материала, но и, например, размеры частиц. Некоторые из этих исследований не предполагают отбор материала, а для других это совершенно необходимо. До сих пор исследование материалов в системе управления процессом применялось только при отсыпке усреднительных штабелей сырьевых материалов, на сырьевых и цементных мельницах. Печные системы управления с использованием данных анализа материала используются реже.

Введение

Методы исследования, которые выполняются в режиме реального времени оnline незаменимы для процессов управления производством на цементных заводах. Однако если измерения температуры, давления, уровней заполнения, величины расхода, мощности моторов и анализ параметров газа проводятся давно, то онлайновые исследования параметров материала для целей управления процессом применяются пока далеко не так часто. Вероятно, это связано с тем фактом, что анализ материала до сих пор считался неотъемлемым компонентом систем обеспечения качества. К тому же исследование материала, которое проводится не в реальном масштабе времени, без сомнения, достаточно сложная процедура, и маршрут, начиная от отбора образцов и их транспортировки по пневматической транспортной системе до устройств по их подготовке и анализу, вплоть до систем приготовления контрольной смеси, очень длинный.

Однако существуют многочисленные измерительные inline-методы элементного и фазового анализа входных материалов (сырье и топливо), полупродуктов (сырьевая мука, горячая смесь и цементный клинкер) и различных цементов как конечных продуктов, которые применимы и для контроля производственного процесса. Требования, предъявляемые к результатам такого анализа с точки зрения качества и рентабельности, могут быть удовлетворены только при равномерной и безаварийной работе оборудования с одновременным сбережением ресурсов.

Но ресурсосбережение часто вступает в противоречие с задачей повышения качества, поскольку требует применения более дешевых и менее качественных сырьевых материалов и более сложных в обработке вторичных сырьевых материалов. Кроме того, дополнительные требования предъявляет тенденция к расширению производственного ряда различных марок цемента.

С другой стороны, анализ материалов в системах управления процессами цементных заводов используется уже более тридцати лет, а начало исследований, проводимых. В режиме реального времени, можно отнести к 1960-м гг. Одним из пионеров в этой области была компания Whitehall Cement, являющаяся сейчас членом группы Lafarge North America, которая использовала рентгеновскую трубку для постоянного мониторинга содержания кальцитов и железа на выходе сырьевой мельницы [1]. Однако своего рассвета аналитические системы достигли в эпоху компьютеров с мощными вычислительными процессорами и развитым программным обеспечением. Стало возможным, например, снизить время проведения классического элементного и фазового анализа с нескольких часов всего до нескольких минут, что дает возможность в лабораторных условиях получить необходимые для системы управления процессом данные.

Факт заключается в том, что не существует другой такой темы в цементной промышленности, которой было бы посвящено столько литературы, как анализ материалов в процессе управления и контроля качества. Частично это можно объяснить тем, что существует большое количество поставщиков, но, ни один из них не может обеспечить поставку оборудования для всей технологической цепочки.

К тому же создается впечатление, что многие собственники цементных предприятий неадекватно понимают взаимосвязь между анализом материалов, технологическим оборудованием и системой управления предприятием; так, на заводах все еще используются индивидуальные, а во многих случаях и устаревшие решения. Более того, к сожалению, до сих пор нет устоявшихся определений терминов «online», «inline», «atline» и «offline». Следующий далее обзор имеет целью внести некоторую ясность в этот вопрос.

Наиболее важные области применения

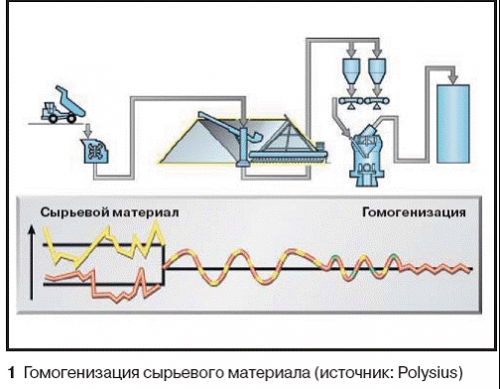

Рис. 1 иллюстрирует комплекс проблем, касающийся подготовки сырьевого материала и связанный с производственным контролем, использующим анализ материалов. Первым шагом является отсыпка усреднительного штабеля для выравнивания отклонений по качеству сырьевого материала, поступившего с карьера. Затем компоненты обычно подаются в сырьевую мельницу, чтобы добиться постоянства цементных модулей с определенными пропорциями извести, диоксида кремния, оксидов алюминия и железа, которые требуются для процесса обжига. Окончательная гомогенизация достигается в силосах для хранения сырьевой муки.

Ясно, что на этапе подготовки сырья уже существует множество различных точек для отбора образцов и замеров, которые могут быть использованы для анализа материала. Более того, и материал в этих предположительных точках отбора образцов отличается не только по сочетанию компонентов, но и по другим параметрам, в частности, по размерам частиц. Нужно также не забывать, что значительные различия в свойствах материала могут быть обусловлены географическим расположением цементного завода. Но, несмотря на эти факты, к анализу материалов в рамках процесса управления выработан адекватный подход.

Очередная проблема, которую следует решить, заключается в нахождении оптимальной взаимосвязи анализа материалов и механического оборудования и в выяснении, до какой степени можно использовать анализ материалов в целях минимизации габаритов оборудования, например, усреднительного штабеля и гомогенизационного силоса. На современном цементном заводе обычно задействованы четыре основные цепи управления (рис. 2). Наряду с ними существуют и другие схемы, ведущие к более сложным причинно-следственным связям и таким образом интегрирующиеся в так называемые экспертные системы. Анализы вторичных видов топлива и заменителей клинкера практически никогда не интегрировались в систему управления процессом, но использовались исключительно в целях контроля качества. Таким образом, остаются четыре цепи управления анализом материала, в одной из которых исследуется тонкость помола цемента:

1. Сырьевой материал анализируется на входе в усреднительный штабель. Изменяемым параметром здесь является подача материала в дробилку.

2. Сырьевая мука анализируется как на входе, так обычно и на выходе из смесительного силоса. Изменяемый параметр здесь – загрузка сырьевой мельницы ленточным конвейером. Для управления печным процессом критична точно выверенная по времени информация о составе сырьевой муки, поступающей в теплообменник, т. е. и. На выходе смесительного силоса. Анализы на выходе мельницы слишком неточны для этой цели и производятся со слишком большим интервалом (время нахождения в силосе).

3. Анализ цемента производится на выходе цементной мельницы и на входе в силосы для хранения. Здесь изменяемым параметром является подача конвейером материала на вход цементной мельницы. 4. Анализ тонкости помола производится на выходе сепаратора мельницы. Он используется для управления скоростью сепаратора.

В цементной промышленности лишь небольшое количество анализов выполняется строго в реальном масштабе времени (online), т. е. прямо в процессе без отбора образцов материала с передачей результатов на электронное устройство или компьютер для оценки. Примеры таких исследований – это анализ сырья, проводимый прямо в загрузочной системе усреднительного штабеля или в системе питания сырьевой мельницы. Небольшое количество заводов используют онлайн-анализ материала на выходе цементной мельницы.

Онлайн-анализ на ленте конвейера производится циклами продолжительностью одна минута и охватывает весь слой материала. Для подавления шума в измерениях обычно интегрируются данные за 10 циклов, и таким образом получают изменяемый параметр, например, для входного материала на конвейере. Для целей управления процессом также одновременно регистрируется массовый расход, например, при помощи конвейерных весов параллельно с анализом материалов.

Все другие анализы для управления процессом производятся inline, т. е. путем отбора образца материала и его обработки при помощи анализатора прямо на месте (atline) или в автоматизированной лаборатории. Для целей управления процессом рассматриваются только полностью автоматические системы. В случае использования автоматической версии материал транспортируется в капсуле по пневматической системе доставки от различных точек отбора образцов (зеленые линии на рис. 2) до лаборатории, снабженной автоматической системой подготовки материала и его последующего анализа (XRD, XRF).

Результаты обрабатываются компьютерной системой, и определяются вышеупомянутые изменяемые параметры. В принципе, автоматизированная лаборатория способна обрабатывать характеристики образцов, отобранных из одной точки, каждые 2-3 минуты. При этом еще одну минуту занимает, доставка пробы при помощи пневматической системы со скоростью 10 м/сек на расстояние 600 метров. В стандартной системе разветвленных трубопроводов другие линии пневмодоставки на этот период времени блокируются.

Для анализа горячей муки на входе вращающейся печи используется другой подход, так же, как и для анализа клинкера на выходе клинкерного холодильника. Эти анализы не используются напрямую для определения изменяемых параметров, а интегрируются для целей управления процессом в экспертную систему цементного предприятия.

Анализ горячей муки может быть также использован для управления обходных потоков [2] цементного предприятия. Анализ клинкера (фазовый) дает базовые данные для настройки горелки. Однако эти переменные влияют на всю систему обжиговой печи, которая изначально управляется в соответствии с другими параметрами: расход топлива, температура зоны клинкерообразования и данные газового анализа. По этой причине результаты анализа горячей муки и клинкера подаются в систему в качестве дополнительных характеристических параметров. Учитывая комплексность и сложность входных параметров, здесь лучше использовать экспертную систему.

Полностью автоматизированные лаборатории способны обрабатывать 15 образцов материала, полученного по пневматической линии доставки за час, что составляет четырехминутный аналитический цикл. Более жесткие требования могут быть удовлетворены при помощи установки параллельной лаборатории, однако в настоящее время значительного спроса на такую схему не существует. Это объясняется, в частности, тем, что анализ сырьевой муки проводится каждые 30 минут, анализ клинкера и цемента только каждый час, а анализ горячей муки каждые 1-2 часа. По этой причине управление процессом печной линии с последующим переделом помола цемента требует проведения в лаборатории только пяти анализов материала в час. Оставшееся время лаборатории можно использовать для измерения тонкости помола и других параметров качества.

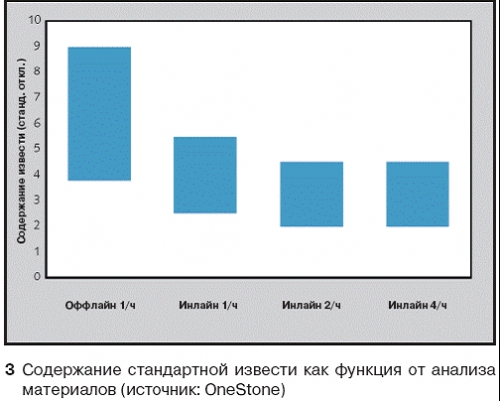

Для управления процессом измельчения при помощи анализов, производимых в режиме inline, получение изменяемых параметров более часто, чем каждые полчаса, пока не приводят к улучшению результатов процесса. На рис. 3 показаны результаты изменения качества стандартной извести, полученные при помощи анализа сырьевого материала. Наибольший разброс результатов наблюдается при проведении анализа в режиме offline с ручным отбором образцов. При проведении анализа в режиме inline с автоматическим отбором образцов и автоматической подготовкой материала зафиксирован незначительный разброс результатов, зависящий от количества проб в час. При отборе более двух образцов в час улучшения результатов не наблюдается.

Вообще говоря, наилучшим средством для достижения оптимизации процесса является комбинация онлайновых и инлайновых методов анализа. Как следует из результатов анализа сырьевой муки, показанных на рис. 4, внутренняя управляющая цепь формируется онлайн-анализом, а входным материалом на конвейере манипулируют, рассматривая его в качестве изменяемого параметра. Внешняя цепь управления состоит из инлайновых лабораторных анализов. Такая схема может быть использована для разработки каскадных решений, где может быть также задействован смесительный силос для хранения сырьевой муки. Это позволяет значительно уменьшить уровень разброса по сравнению с контролем качества, отображенным на рис. 3. Однако это влечет за собой значительное увеличение количества оборудования и усложнение системы управления.

3 Анализаторы и автоматизация инлайновой лаборатории

3.1 Онлайновые анализаторы

Онлайновые анализаторы вплоть до настоящего времени использовались в цементной промышленности для мониторинга и управления конвейерной транспортировкой сырьевых материалов. Основная цель состояла в том, чтобы выровнять качество сырьевого материала, поступающего из негомогенных и сложных месторождений и минимизировать количественно добавки корректирующих материалов, которые зачастую являются достаточно дорогостоящими. До сих пор обычно использовались анализаторы, расположенные поперечно над лентой конвейера crossbelt либо непосредственно на ленте onbelt, работающие по принципу быстрого (практически мгновенного) активационного нейтрон-гамма анализа (PGNAA).

Нейтроны, испускаемые источником излучения, установленным под лентой конвейера, поглощаются слоем материала на конвейерной ленте. При этом ядра атомов сырьевого материала возбуждаются, переходя на энергетические уровни, характерные для каждого элемента, и затем возвращаются в стабильное состояние, испуская гамма-кванты соответствующей энергии. Типичные для каждого элемента гамма-кванты улавливаются детектором и преобразуются в фотоэлектронном устройстве в спектр.

Преимущества анализаторов типа crossbelt/onbelt заключаются в том, что они анализируют практически весь материал, находящийся на конвейерной ленте (рис. 5). Ошибки случаются, только если на конвейерной ленте образуется корка, либо количество материала на ленте падает ниже минимального уровня [2]. Некоторые элементы в слое материала на ленте, как, например, железо или хлор, могут исказить результаты измерений. Повторяемость и точность результатов измерения поверяются контрольными образцами, поставляемыми вместе с прибором.

Требования, предъявляемые к ремонту и техобслуживанию, касаются не только общих положений (вытереть пыль и т. д.), но также калибровки источника нейтронного излучения. Если используется калифорний 252 (252Cf), его период полураспада составляет около 2,6 года, то это означает, что с окончанием этого срока интенсивность измерений уменьшится наполовину и будет уменьшаться до тех пор, пока источник излучения не будет заменен на аналогичный с прежней величиной выхода нейтронов. Системы PGNAA поставляются компанией ThermoFisher (рис. 6). Которая приняла эстафету у компании GammaMetrics, а также компаниями Scantech и Sabia. В принципе, системы этих поставщиков способны регистрировать все важнейшие элементы в сырьевом материале. Немедленная доступность результатов анализа обеспечивает обратную связь [3]. Однако необходимым условием для использования этих приборов в системах управления процессом является определение величины массового потока при помощи конвейерных весов. Если параметры материала отклоняются от расчетных, входной материал корректируется уже на входе дробилки, усреднительного штабеля или сырьевой мельницы. В определенных случаях можно обойтись без конвейерных весов, но тогда сложно исправлять гомогенность сырьевого материала (индекс однородности загружаемого в печь материала KFUI) [1]. Для дальнейшего повышения качества результатов измерений производители иногда предлагают корректирующие пакеты для программного обеспечения либо онлайновый мониторинг влажности входного материала [4].

В качестве альтернативы 252Cf может быть использован генератор нейтронов, подобный тому, который поставляет компания EADS Sodern [5] . Поток нейтронов измеряется, и уровень радиации регулируется при помощи высоковольтного устройства. В этой системе используется принцип импульсной мгновенной и термальной активации тепловыми нейтронами (PFTNA). Одно преимущество этого метода заключается в том, что поток нейтронов можно полностью остановить, например, во время техобслуживания при помощи высоковольтного управляющего устройства. Другое преимущество в том, что некоторыми источниками ошибок (неровности на ленте, недостаточное количество материала) можно пренебречь благодаря импульсному потоку нейтронов. В то же время для проведения онлайнового анализа сырьевого материала вполне можно обойтись вообще без источника радиоактивности.

В анализаторе SOLBAS™ компании ABB (рис. 7) используется коротковолновое инфракрасное излучение. В данном случае эксплуатируется свойство молекул сырьевого материала распространять специфические колебательные частоты, которые обладают различной энергией при возбуждении инфра-красным спектром [6]. Пока только небольшому количеству устройств удалось зарекомендовать себя для проведения онлайнового и квазионлайнового анализа свойство клинкера и цемента. В последнее время компания FCT ACTech вышла на рынок с анализатором COSMA (постоянно действующий анализатор материала в потоке) [7]. Здесь из потока, например, цемента на выходе мельницы отбирается часть материала и загружается в анализатор, расположенный в близстоящем контейнере (рис. 8). Образцы располагаются в анализаторе на специальном кольце, которое вращается со скоростью один оборот в минуту, и за это время происходит анализ материала при помощи рентгеновского дифрактометра (рис. 9). Фазовый анализ клинкера требует предварительной подготовки материала и его распыления. Эта система может быть использована для анализа содержания свободной извести в образце, наиболее важных фаз клинкера или содержания сульфатов в цементе для целей управления процессом или, например, для целей оптимизации сульфатного состава [8]. Другие системы, работающие на базе рентгеновской флуоресценции и рентгеновской дифрактометрии, используются для онлайн-анализа в очень незначительной степени из-за сильной конкуренции анализаторов, работающих в режиме инлайн.

3.2 Инлайн-анализаторы

Инлайн-анализаторы, использующие методы измерения, основанные на принципах XRF или XRD для управления процессом на цементных заводах должны всегда работать совместно с автоматизированной лабораторией и системой подготовки образцов. Уже в течение многих лет для производства окончательных анализов на цементных предприятиях используется рентгено-флуоресцентный метод исследования материала. Этот метод включает облучение образца в анализаторе рентгеновскими лучами. Образующееся вторичное излучение несет информацию об элементном составе и регистрируется соответствующими датчиками. В энерго-дисперсионном процессе (EDXRF) замеряется энергия излучаемых рентгеновских квантов, в то время как при дисперсионно-волновом методе (WDXRF) также учитывается и угол дифракции рентгеновских квантов. Многочисленные поставщики предлагают широкий ряд приборов, работающих на этих принципах [9].

Рентгено-флуоресцентный анализ WDXRF предоставляет непревзойденную точность для производства окончательного анализа продукции цементного предприятия. Приборы, поставляемые ведущими производителями, отличаются продуманностью конструкции и современным лабораторным дизайном (рис. 10). Наряду с высокопроизводительными устройствами для комплексного применения предлагаются также более мелкие и легкие приборы для небольших цементных заводов и помольных установок [10]. Основное требование системы управления процессом — это определение химического состава образцов для обеспечения необходимого состава сырьевой муки на конвейере или управления процессом помола цемента. Системы EDXRF также обычно используют для анализа вторичного топлива, поскольку они позволяют определять содержание одновременно широкого ряда элементов. В редких случаях результаты анализа используются для 9 XRD – дифракционный спектрометр COSMA источник: FCT ACTech)

10 Анализатор ARL OptimX, работающий на принципе WDXRF (источник: Holcim Obourg прямого управления процессом [11, 12]. Несколько иначе дело обстоит при так называемом «фронтальном» [13] применении устройств EDXRF. Метод XRD (порошковая дифрактометрия) может также быть использован для определения доли кристаллических компонентов в клинкере или шлаках [10, 14-16]. Он основан на особенности кристаллических структур, которые имеют свою специфическую кристаллическую решетку, особым образом ориентированную в пространстве, что позволяет безошибочно определять вид вещества. Образец материала определенным углом с определенной длиной волны, и их дифракция измеряется при помощи гониометрической сетки на таком же расстоянии от рентгеновской трубки (рис. 11). Оптимальный размер частиц для процесса анализа лежит в микрометрической области, чего в случае с клинкером можно достичь, только применяя тонкое измельчение. Ведущие производители дифрактометрического оборудования – это компании PANalytical, Bruker AXS и ThermoFisher. Производители также снабжают свое оборудование программным обеспечением для проведения анализа в полном автоматическом режиме.

Еще один тип устройства для инлайнового анализа – это анализатор, в котором интегрированы оба метода XRF и XRD [10, 17]. Такие приборы, например, предлагаются компаниями ThermoFisher и Bruker AXS. Эти комбинированные приборы могут определять не только химический состав цемента и клинкера, но также их фазовый состав (рис. 12). Однако не ясно, какие преимущества несет в себе комбинированный прибор по сравнению с комбинацией из двух отдельных анализаторов XRF и XRD. Помимо ограниченной доступности, проблема с комбинированными устройствами заключается в подготовке образцов с оптимальными размерами частиц. Рентгено-флуоресцентные процессы XRF требуют как можно более тонкого измельчения, в то время как при рентгено-дифракционном методе XRD размеры частиц не должны быть слишком тонкими, поскольку это может привести к снижению дифракционных свойство кристаллов. С другой стороны, результаты как XRF, так и XRD-анализов в любом случае служат для разных целей процесса управления.

На основе полнопрофильного метода Ритвельда был разработан надежный метод количественного анализа кристаллической фазы в соответствии с принципом XRD [18-22]. Принцип Ритвельда основан на компьютерной адаптации смоделированной дифракционной диаграммы к реальным замерам. Как правило, полученные оперативные данные более точны, чем расчеты по Боггу на основе химического состава. Однако метод Ритвельда обязательно требует знания кристаллической и фазовой структуры анализируемого образца. Программное обеспечение, поставляемое производителями оборудования, допускает, например, применение метода фундаментальных параметров (FPA), который разрешает физическую корректировку описания измеренных параметров. [23]. Все больше приверженцев находит и так называемый кластерный анализ. Этот статистический оценочный метод упрощает обработку больших массивов данных, какие, например, дает комбинация методов XRD и Ритвельда путем привлечения аномалий [24].

3.3. Автоматизация инлайновой лаборатории.

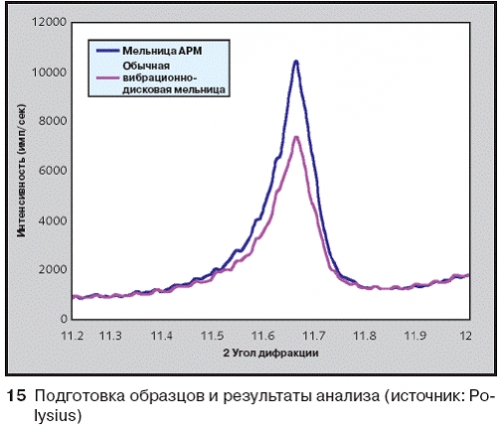

На рис. 13 показан пункт управления полностью автоматизированной лаборатории на цементном заводе. Вся операция, начиная от отбора образцов, их последующей подготовки и заканчивая надежным результатом количественного фазового анализа клинкера, в настоящее время занимает менее десяти минут. Поэтому в данном случае мы имеем право, говорить об анализе, проводимом в режиме инлайн. Предлагается большое количество устройство для отбора целого ряда различных образцов, пневматические системы доставки и системы подготовки материала [25]. Системы подготовки образцов очень важны для проведения анализов XRF и XRD (рис. 14) [26-28]. Они предназначены для аккуратной трансформации образцов, которые часто имеют весьма неоднородную структуру, в гомогенный порошок с произвольным распределением частиц по размеру. На современных мельницах тонкого помола фракция с размером частиц < 32 мкм составляет 90%. Можно ожидать, как показано на рис. 15, что различная подготовка образцов приведет к различным результатам анализа. Сложность автоматизированной лабораторной системы зависит от мощности цементного производства и планируемого объема анализов, необходимых для обеспечения контроля качества и управления.

На рис. 16 показана автоматизированная лабораторная система для цементного завода с несколькими печными линиями и двумя резервными, полностью автоматизированными лабораториями. Помимо рентгено-флуоресцентного анализатора в системе используется прибор для определения размера частиц. Для производителя цемента очень важно понимать, что на рынке доступны различные модульные решения для решения различных задач и что лаборатория может расширяться в соответствии с новыми предъявляемыми требованиями [29, 30]. Простейший модуль содержит устройство для подготовки образцов и пресс для таблетирования. Этот основной модуль может быть расширен посредством еще одного модуля, содержащего станцию для получения образцов, устройство подготовки образцов и рентгеновский анализатор (рис. 17). Полная роботизированная версия показана на рис. 18. В такой полной версии образцы подаются при помощи пневматической транспортной системы, а все последующие перемещения между устройством по подготовке образцов и прессом таблетирования производятся при помощи робота, который также перемещает капсулы в пневмопроводе для возврата за образцами.

4 Поставщики и тенденции на рынке

Количество поставщиков онлайновых анализаторов остается относительно небольшим. В настоящее время пять компаний: ThermoFisher, Scantech, EADS Sodern, Sabia и ABB – поставляют устройства Crossbelt/Onbelt, работающие на трех различных принципах. За последний год цементной промышленностью было заказано 112 таких приборов [31]. Львиная доля этих продаж (57%) приходится на устройства, устанавливаемые на входе усреднительного штабеля либо в системе загрузки штабеля. 43% было предназначено для установки в системе загрузки сырьевых мельниц. Несколько лет назад соотношение было еще 2/3 в пользу усреднительного штабеля и 1/3 в пользу сырьевой мельницы [32]. Это говорит об отчетливой тенденции использования анализаторов в управлении процессом. Несмотря на то, что отсыпка усреднительного штабеля в сочетании с контролируемой подачей различных компонентов сырьевых материалов ведет к небольшому снижению размеров усреднительного штабеля, в последние годы наблюдается тенденция к уходу от комплексных решений, включающих избирательное управление функциями усреднительного штабеля [33].

До сих пор было очень мало поставщиков, которые предлагали устройства для квазионлайновых процессов с использованием технологий XRF и XRD, и объем их продаж был относительно мал. Одним из лидирующих в этом секторе поставщиков является компания FCT ACTech со своей системой COSMA. Решения для онлайнового рентгено-флуоресцентного анализа XRF также предлагаются компаниями FLS (технология с отбором и подготовкой образцов), ITECA Socadei (технология с отбором и подготовкой образцов) и IMA Engineering. Компания ITECA заключила соглашение о сотрудничестве с компанией FCT ACTech по разработке онлайн-анализаторов клинкера. Онлайн или квазионлайн-анализаторы для определения размеров частиц, доли свободной извести и содержания SО3 или CО2 , как, например, предлагают компании ITECA и FLS (Autec) не включены в настоящий обзор.

В 2008 г. было продано около 310 рентгено-флуоресцентных и рентгеновских спектрометров. В это число входят и так называемые настольные устройства (EDXRF). Если в 2005 г. на долю рентгено-флуоресцентных анализаторов приходилось 2/3 рынка [32], то сейчас рентгено-дифракционные приборы занимают уже 35%, а продажа комбинированных XRF/XRD-устройств достигла 15%. Резкое увеличение продаж устройств XRD произошло, в основном, благодаря растущей тенденции к производству композитных цементов и, частично, возрастающему использованию альтернативных видов топлива. В Европе и Северной Америке продажи рентгенодифракционных анализаторов уже достигли почти 50% рынка. На остальных рынках, в частности, в Азии, на Ближнем Востоке и Африке рентгено-флуоресцентные устройства все еще занимают лидирующее положение с долей продаж около 70%. Лидируют в поставках такого типа оборудования компании PANalytical, ThermoFisher и Bruker AXS. Другие значительные поставщики XRF- устройств – это компании Spectro, Rigaku, Oxford и Shimadzu. Китайские поставщики, например, компания Jiangsu Haixun, также начинают появляться на рынке, закупая отдельные компоненты системы на Западе.

Ежегодные продажи лабораторных автоматизированных систем также выросли за последние годы и в 2008 г. достигли цифры 75 (исключая Китай). Ведущие поставщики – компания Polysius и компания FLSmidth, которая переняла эстафету у компаний Pfaff и Autec. Следом за ними идут такие поставщики, как Herzog, ITECA и Essa. Компании Sinoma и CNBM также зашли на рынок со своими собственными разработками. Решения, предлагаемые международными поставщиками, пригодны для применения на цементных предприятиях различной мощности и требованиями автоматизации. Для управления процессом инлайновые рентгено-флуоресцентные анализаторы уже стали стандартными инструментами. И, напротив, рентгено-дифракционные устройства, например, для управления процессом обжига, пока еще не нашли должного применения.

5 Перспективы

В последние годы в цементной промышленности проявилась отчетливая тенденция совершенствования управления производственным процессом на основе анализа материалов. Преимущества такой технологии видны не только в повышении контроля качества, но, скорее, в достижении более стабильного процесса обжига, который менее подвержен возмущениям, и в экономии сырьевых материалов и ресурсов. При цене оборудования, например, 300 000 долл. США для анализатора, устанавливаемого поперечно над конвейерной лентой crossbelt, и периодом окупаемости 1-2 года (иногда значительно менее одного года), преимущества такой технологии очевидны. Таким образом, можно ожидать, что, несмотря на спад продаж по причине финансового кризиса и соответствующего снижения производительности в цементной промышленности, портфель заказов поставщиков такого оборудования будет по-прежнему

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».

Цемент. Известь. Гипс