ОПТИМИЗАЦИЯ ПРОИЗВОДСТВА ЦЕМЕНТА: моделирование потока

CFD (вычислительная гидродинамика) позволяет прогнозировать поведение системы в деталях, значительно превышая в точности традиционные дорогостоящие экспериментальные методы.

Процессы теплопереноса, потери давления, профили скорости, замеры скорости частиц, поведение потока и процессы испарения изучаются при помощи CFD-моделирования. Программы моделирования CFD развились в мощный инструмент анализа и оптимизации работы технологических компонентов промышленного предприятия.

Процессы теплопереноса, потери давления, профили скорости, замеры скорости частиц, поведение потока и процессы испарения изучаются при помощи CFD-моделирования. Программы моделирования CFD развились в мощный инструмент анализа и оптимизации работы технологических компонентов промышленного предприятия.

Сегодня процессы развития должны быть эффективными и экономичными. Эффективное компьютерное моделирование является альтернативой дорогостоящему традиционному процессу, включающему фазу конструкторской разработки, изготовление прототипа и экспериментальную оценку (проводимую в несколько циклов). Моделирование CFD основано на методах цифровой гидромеханики, суть которых – в решении задач гидромеханики приближенным применением цифровых методик. Используемые модели строились на основе уравнений Навье-Стокса, Эйлера и уравнения потенциалов.

В компании Intensiv-Filter, оптимизация работы рукавных фильтров и других компонентов завода была проведена при помощи сетевой 3D CAD системы (SolidWorks) и местной программы CFD- моделирования (CFX). В данном случае достигли максимального синергизма на всех этапах процесса. После завершения подготовительного этапа реальный расчет потока выполнялся ночью на высокопроизводительных ПК. В компании Intensiv-Filter типичный процесс оптимизации работы оборудования с использованием CFD- метода выглядит следующим образом:

– формирование 3D геометрии (программа SolidWorks),

– подготовительный этап. Подготовительный этап:

– импорт 3D геометрии,

– генерация твердых частиц, проносимых насквозь, оптимизация острых углов и краев,

– генерация сетки,

– ввод оперативных параметров и свойств материала,

– определение потока,

– определение граничных условий,

– запуск программы, моделирующей поток.

Этап, следующий за вычислением: оценка и визуальное представление результатов.

Далее следует пример, демонстрирующий интеграцию моделирования потока в процесс инжиниринга и конструкторской разработки, основанный на реальном обеспыливающем оборудовании.

2 Изучение конкретного примера: компания Deuna Zement GmbH, Германия

Для удаления пыли из вращающейся печи завода компании Deuna Zement GmbH существующий электрофильтр был переоборудован в рукавный фильтр. Вместе с дальнейшим использованием корпуса старого электростатического пылеуловителя фильтрующая способность была увеличена до 60 м3/м2/ч. Для этого в отличие от обычной модернизации электростатических пылесборников все пространство, наполняемое газом, было заполнено рукавами.

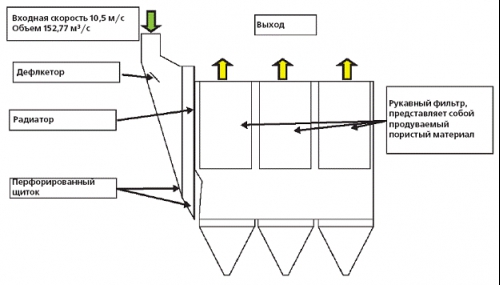

Из-за пространственных ограничений можно было ожидать неблагоприятных входных параметров газа, паразитного потока в пылесборную камеру и восходящего потока в пакеты рукавов. Моделирование потока должно было дать информацию о том, какие изменения следует произвести во входной зоне.

Преследовалась цель создать равномерный поток, входящий в рукава, путем комбинирования поперечного потока и минимизированного (но не исключенного полностью) восходящего потока. Для этой цели были рассмотрены различные

варианты конструкции дефлекторов и радиаторов (рис. 1).

1 Переоборудование электрофильтра в рукавный фильтр: параметры оптимизации конструкции

2 Моделирование потока – основной вариант

3 Моделирование потока – оптимизированный вариант

2.1 Результаты

Первые результаты моделирования показали (рис. 2), что скорость потока в первом пылесборном бункере достигала приблизительно 10 м/с. После этого установили дефлекторы для достижения более равномерного распределения и снижения максимальной скорости потока.

На следующем этапе были оптимизированы входные потоки в фильтрующие элементы с целью снижения скорости во входной и мертвой зонах, где возникали турбулентности и обратные потоки. Соответственно, снижался и уровень повреждений, наносимых рукавам абразивной пылью. Была применена специальная система направляющих радиаторных пластин, разработанных компанией Intensiv-Filter, что привело к желаемой оптимизации поведения входного потока.

На завершающем этапе проверили равномерность распределения объемного расхода под пакетами фильтрующих рукавов. Было получено резкое снижение восходящих потоков, циркулирующих вокруг фильтровальных рукавов, а также значительно улучшена ситуация с поперечными потоками. Таким образом, решили задачу оптимальной утилизации фильтровальной поверхности и достигли наилучшей эффективности системы очистки (рис. 3)

Результатом оптимизации потока явились: – однородный характер распределения потоков вокруг фильтровальных рукавов и утилизация фильтровальной поверхности путем получения желаемого распределения поперечных потоков; – однородная и низкая скорость потока во всей области распределения сырого газа;

– минимизация восходящих потоков между рукавами;

– значительное снижение сопротивления осадка на фильтре в результате снижения перепада давлений;

– снижение эксплуатационных затрат.

Однородность входного потока и низкий перепад давлений на фильтре также были подтверждены на практике.

3 Изучение конкретного примера: компанияCarpatcement, завод Bicaz, Румыния

Компании Intensiv-Filter на цементном заводе Bicaz в Румынии удалось переоборудовать электрофильтр в рукавный фильтр и провести обеспыливание мельницы для сырьевых материалов, системы транспортировки клинкера и дозирующей клинкерной системы. Intensiv-Filter также была дополнительно привлечена для оптимизации работы существующего холодильника. Чтобы получить основные данные для этой работы, сначала было необходимо произвести CFD-анализ всего предприятия.

3.1 Результаты

Рис. 4a и 5a иллюстрируют поведение потока и температурный профиль до проведения оптимизации. Изгиб трубы вверх от испарительного холодильника являлся причиной асимметричного потока и распределения температуры в зоне испарения, хотя контакт жидкой фазы и пыли на стене предотвратить невозможно.

В результате оптимизации, проведенной на основе CFD-моделирования, поток из холодильника был направлен через центр верхнего конуса при помощи дефлекторов (рис. 4b и 5b). Путем размещения трубопровода за перфорированные щитки достигли симметричности потока без контакта на стенках в дисперсионной фазе в холодильнике. Эта мера улучшает и оптимизирует процесс испарения распыляемых капель воды, таким образом, обеспечивая надежную и полноценную работу расположенного далее рукавного фильтра. Другим преимуществом является предотвращение забивания пылью корпуса холодильника и его выпускной системы.

В целом, меры, предпринятые в результате проведенного моделирования потока, увеличили эффективность энергопотребления всей технологической цепочки и повысили безотказность работы.

4 Скорость до (a) и после (b) оптимизации

5 Температура до (a) и после (b) оптимизации

4 Заключение

В настоящее время эффективные коммерческие программные пакеты моделирования CFD способны проводить термодинамический анализ потоков и давать в результате план оптимизации технологических компонентов предприятия. Ключ к эффективному решению специфических задач, поставленных заказчиком, – это тесное взаимодействие программ CFD и систем CAD. Поэтому разработчики компании Intensiv-Filter решили проводить расчеты по CFD-моделированию непосредственно на предприятии, сформировав для этого команду экспертов. Кроме ускорения процесса во время инженерных и конструкторских работ по проектированию оборудования для промышленного обеспыливания, программы CFD также служат инструментом для фундаментальных исследований. Благодаря этому компания Intensiv-Filter может показать на любом этапе процесса, начиная от источников выбросов до их утилизации, свою высочайшую компетентность в разработке энергосберегающих типов рукавных фильтров и фильтровальных установок.

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».

Известь. Цемент. Гипс.