ОБЗОР ТЕХНОЛОГИЙ «UOP» ДЛЯ ГИДРОКРЕКИНГА

Установки гидрокрекинга с частичной конверсией сырья фирмы «UOP» , как и процесс МАК—МРНС, обеспечивают больший выход продуктов лучшего качества по сравнению с установками мягкого гидрокрекинга.

Традиционные технологические схемы гидрокрекинга с частичной конверсией 35–70 % похожи на технологические схемы гидрокрекинга с полной конверсией, за исключением того, что диапазон оперативного давления составляет около 10,5 МПа вместо 14,0–17,5 МПа. Из-за более низкого давления процесса происходит некоторое ухудшение качества дистиллятного продукта. Кроме того, качество дистиллятного продукта также ограничено степенью конверсии. Даже при более высокой конверсии сырья качество дистиллятного продукта, получаемого на традиционной установке гидрокрекинга с частичной конверсией сырья, остается недостаточно высоким для соответствия требованиям на дизельное топливо с высокими цетановыми характеристиками.

Фирма «UOP» разработала три новые технологические схемы гидрокрекинга с частичной конверсией сырья при том же давлении. Качество дистиллятных топлив, которые получаются по этим новым схемам, значительно лучше — содержание серы менее 50 млн1, цетановый индекс выше 50 пунктов.

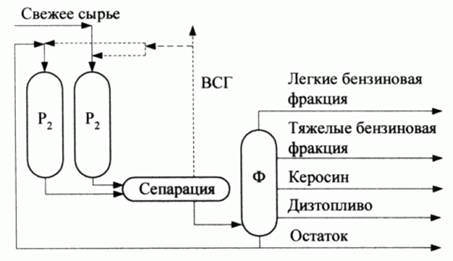

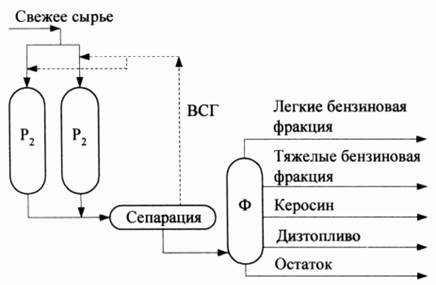

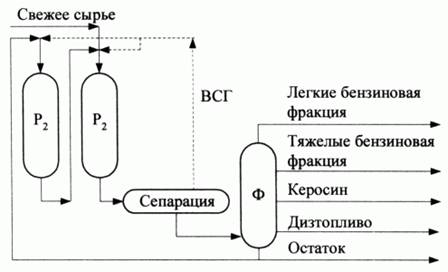

Поточные схемы фирмы «UOP» представлены на рис. 1, 2, 3. Во всех трех схемах есть два одинаковых технологических решения. Во-первых, во всех схемах предусматривается по два реактора. Во-вторых, в каждой технологической схеме гидроочистка и гидрокрекинг разделены и представляют собой отдельные реакционные зоны, так что не все сырье, которое проходит гидроочистку, должно проходить гидрокрекинг. Эта особенность технологической схемы очень важна, и она возможна только в том случае, когда на установке предусматривается по два реактора.

Рис. 1. Двухступенчатый процесс гидрокрекинга (Юникрекинг) с частичной конверсией сырья

Рис. 2. Однопроходный процесс гидрокрекинга (Юникрекинг) с параллельными реакторами

Рис. 3. Двухступенчатый процесс гидрокрекинга (Юникрекинг) с измененным движением потоков

Первая технологическая схема является модификацией схемы двухступенчатого гидрокрекинга с полной конверсией, общими сепарацией и фракционированием продуктов реакции (рис. 1). На второй схеме предусматривается использование двух параллельных однопроходных реакторов также с общими сепарацией и фракционированием продуктов реакции (рис. 2). В третьей технологической схеме используется двухступенчатый гидрокрекинг разработки «UOP» с измененным движением потоков (рис. 3). Каждая из указанных схем имеет определенные преимущества по сравнению с традиционной схемой установки гидрокрекинга с частичной конверсией сырья.

Ключевым моментом, обеспечивающим получение продуктов высокого качества при низкой общей конверсии процесса, является разделение функций гидроочистки и гидрокрекинга на отдельные реакторы. Использование конверсии для достижения качества продуктов является более эффективным технологическим решением по сравнению с использованием более высокого давления процесса.

Синергизм комбинированной установки каталитического крекинга (FCC) с предварительной подготовкой сырья.

При замене секции подготовки сырья FCC методом гидроочистки на гидрокрекинг с частичной конверсией сырья плотность сырья FCC уменьшается. Таким образом, совместное воздействие более высокого давления и более высокой конверсии при проведении процесса гидрокрекинга с частичной конверсией сырья позволяет получить сырье FCC более высокого качества при практически одинаковом уровне обессеривания сырья, как при процессе традиционной гидроочистки. Синергизм от гидроподготовки сырья каталитического крекинга подтверждается улучшением технико-экономических показателей НПЗ и увеличением выработки высококачественных моторных топлив (табл. 1, 2).

Таблица 1

Влияние гидрокрекинга с частичной конверсией на качество сырья каталитического крекинга (FCC)

| Показатели | Базовый вариант | Гидроподготовка сырья FCC | ||

| гидроочистка | частичная конверсия | |||

| Подготовка сырья | Без гидроочистки | Снижение серы на 98 % | 40 % в дизельное топливо | 40 % в бензиновую фракцию и дизельное топливо |

| Оперативное давление, МПа | — | 7,0 | 10,2 | 10,2 |

| Плотность, кг/м3 | 931 | 905 | 884 | 879 |

| Содержание серы, масс. % | 2,6 | 0,06 | 0,05 | 0,004 |

| Содержание азота, млн–1 | 880 | 450 | 440 | 10 |

| Коксуемость, масс. % | 0,4 | 0,1 | 0,1 | 0,1 |

| Содержание металлов (Ni + V), млн–1 | 1 | Менее 1 | Менее 1 | Менее 1 |

| Добавка в сырье водорода, масс. % | 0 | 0,74 | 1,13 | 1,40 |

Таблица 2

Отдельные показатели комплекса

«гидрокрекинг с частичной конверсией сырья—каталитический крекинг» (FCC)

| Показатели | Базовый вариант | Подготовка сырья FCC | ||

| гидроочистка | частичная конверсия | |||

| Подготовка сырья | Без гидроочистки | Снижение серы на 98 % | 40 % в дизельное топливо | 40 % в бензиновую фракцию и дизельное топливо |

| Расход сырья, тыс. т/год: | ||||

| на комплекс | 1725 | 2015 | 2875 | 2870 |

| на FCC | 1725 | 1725 | 1725 | 1725 |

| Выход продуктов, масс. %, на сырье комплекса: | ||||

| С3–С4 | 16,3 | 15,8 | 12,8 | 13,6 |

| С5 и выше | 74,0 | 75,5 | 81,2 | 80,6 |

| бензин и дизельное топливо | 59,3 | 70,7 | 78,6 | 78,3 |

| котельное топливо | 14,7 | 4,9 | 2,6 | 2,3 |

| кокс | 5,4 | 3,9 | 2,5 | 2,5 |

| Расход водорода, масс. %, на сырье комплекса | 0,00 | 0,72 | 1,13 | 1,40 |

| Цетановый индекс дизельного топлива с комплекса | — | 39 | 45 | 50 |

| Экономические показатели добавки водорода к сырью FCC: | ||||

| общая стоимость строительства, млн долл. США | — | 70,3 | 126,4 | 127,4 |

| прирост прибыли, млн. долл. США | Базовый | 54,6 | 99,8 | 100,9 |

| прибыль на инвестируемый капитал до вычета налогов, % | Базовая | 50,2 | 41,2 | 41,0 |

| простая окупаемость, лет | — | 1,29 | 1,27 | 1,26 |

Представленные технологические схемы гидрокрекинга с частичной конверсией сырья позволяют повысить гибкость НПЗ с точки зрения производства высококачественного товарного дизельного топлива из газойлей низкого качества (без использования вариантов схемы гидрокрекинга при высоком давлении с полной конверсией). За счет разделения реакций гидроочистки и гидрокрекинга по разным реакторам эти новые технологические схемы позволяют повысить гибкость процесса, имеющего определенные ограничения при проведении его в режимах мягкого гидрокрекинга и традиционного гидрокрекинга с частичной конверсией сырья.

Процесс ХайСАЙКЛ—Юникрекинг (HyCCLE— Unicracking) фирмы «UOP».

Процесс ХайСАЙКЛ—Юникрекинг — это шаг вперед в технологии производства максимальных количеств дистиллятов в процессе гидрокрекинга. Процесс представляет собой оптимизированную технологическую схему, предназначенную для получения максимального выхода высококачественного дизельного топлива. В процессе применено сочетание нескольких уникальных технических решений, включая усовершенствованный горячий сепаратор, систему последовательно установленных реакторов с «обратно направленным потоком» и колонну фракционирования новой конструкции с глухой вертикальной разделительной перегородкой. Особенность схемы реакторного блока заключается в том, что рециркулят сначала направляется в зону катализатора гидрокрекинга, а затем в зону катализатора гидроочистки. Преимущества заключаются в том, что более чистое сырье поступает на катализатор крекирования при более высоком парциальном давлении водорода. В конечном результате повышается активность катализатора на единичный объем, и, следовательно, требуется меньше катализатора.

Процесс характеризуется пониженным давлением, более высокой объемной скоростью по сравнению с традиционными установками. За счет сведения к минимуму вторичных реакций крекирования расходуется меньше водорода. Еще одно синергическое преимущество может быть реализовано там, где требуется облагораживание вторичных дистиллятов низкого качества. В таком случае, например, легкий каталитический газойль загружается непосредственно в усовершенствованный сепаратор «ХайСАЙКЛ». В результате заводу не потребуется строить отдельную установку для облагораживания легкого газойля каталитического крекинга.

C текущей ситуацией и прогнозом развития российского рынка МТБЭ можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок МТБЭ в России».

C текущей ситуацией и прогнозом развития российского рынка антидетонационных добавок можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок антидетонационных добавок в России

C текущей ситуацией и прогнозом развития российского рынка бензина можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков

«Рынок автомобильных бензинов в России».