РАЦИОНАЛЬНАЯ СХЕМА ЦЕМЕНТНОГО ЗАВОДА

Цементная промышленность – одна из наиболее энергоемких отраслей промышленности, а ее предприятия дают более 5% мирового объема выбросов СО2.

В свете повышенного внимания к проблемам охраны окружающей среды и влияния промышленной деятельности на климат для цементной промышленности важно двигаться вперед к цели усовершенствования своего производства, чтобы сделать его более энергоэкономичным, особенно при существенном подорожании топлива, необходимого для обжига клинкера.

При производстве цемента в мире нашли распространение четыре основные технологические схемы:

– мокрый способ производства цемента;

– сухой способ производства цемента;

– полусухой способ производства цемента;

– комбинированный способ производства цемента.

Существенное отличие этих способов заключается в различии подготовки сырьевых компонентов и их обжига. В России преимущественно используется мокрый способ производства цемента. Это обусловлено в первую очередь тем, что многие заводы работают на сырье, с влажностью более 20%.

Наибольшее распространение получили две схемы подготовки сырьевых компонентов при производстве цемента по мокрому способу. По первой схеме цемент производится с применением мела в качестве карбонатного сырья. Учитывая, что мел – это легко разрушаемая порода, подготовка сырьевой шихты осуществляется в Гидрофолах и коротких шаровых мельницах домола. При этом на подготовку шлама расходуется порядка 4,5…7,0 кВт•ч/т. Однако в связи с повышенной пористостью мела влажность шлама составляет 40…46%. Используемое оборудование очень просто в обслуживании, эксплуатации и ремонте. Затраты на производство единицы продукции минимальны.

По второй схеме производства цемента в качестве карбонатного сырья используются мергели и известняки, и подготовка сырьевой шихты существенно усложняется. Дробление карбонатной породы как минимум осуществляется в две стадии: первичное дробление производится в щековых или конусных дробилках, а вторичное – в дробилках ударного действия до размера частиц 20…25 мм. Окончательное измельчение осуществляется в шаровых мельницах. На подготовку шлама расходуется около 25…30 кВт•ч/т, а в некоторых случаях и более. В связи с большей плотностью названных выше сырьевых компонентов влажность составляет 33…36%. Используемое оборудование сложнее в обслуживании, эксплуатации и ремонте. На участках дробления необходимо устанавливать оборудование для пылеподавления. Затраты на единицу продукции по этой схеме подготовки сырья выше Главным звеном в технологической линии производства цемента является печной агрегат, от надежности и эксплуатации которого зависят технико-экономические показатели всего завода.

В состав печного агрегата входят: вращающаяся печь мокрого способа производства, внутрипечной теплообменник, охладитель клинкера, дозаторы и устройства подачи сырьевых материалов, топливосжигающие устройства, тягодутьевое оборудование, аппараты для очистки и выброса в атмосферу газов и воздуха, выходящих из печи и охладителя клинкера, а также различное вспомогательное оборудование. В России распространены печные агрегаты с планетарными (рекуператорными) и колосниковыми охладителями клинкера.

Планетарными охладителями оснащены вращающиеся печи старых конструкций, размер которых не превышает 4 х 150 м. Такие печи отличаются простотой конструкции (отсутствие приводного механизма и вентилятора у охладителя), что обуславливает пониженные эксплуатационные затраты и уменьшение расхода электроэнергии на обжиг. Однако ввиду коротких барабанов охладителей температура клинкера на выходе из них составляет 300…350°С, а на некоторых предприятиях доходит до 500°С. Учитывая большие потери тепла через корпус охладителя, удельный расход топлива составляет 220…250 кг усл. топлива на тонну клинкера (1 кг усл. топлива = 7000 ккал = 29,3 МДж).

Наиболее современные печные агрегаты оборудованы охладителями переталкивающего типа. За счет большего количества возвращаемого в печь тепла, расход топлива в них составляет 195…210 кг усл. на тонну клинкера. Эксплуатационные расходы на колосниковый охладитель существенно выше, чем на планетарный. В сравнении с вышерассмотренными печными агрегатами, удельный расход электроэнергии возрастает на 10…12 кВт•ч/т клинкера.

Кроме большого расхода топлива, при данном способе производства цемента, наблюдается высокий выход СО2, составляющий 840…970 кг/т клинкера. Концентрация NOx в отходящих газах 100…300 мг/нм3. Активность клинкера почти всегда более 50 МПа. Простота схемы подготовки сырьевой смеси и минимальное пыление не требуют большого количества пылеочистного оборудования при переработке сырьевых компонентов. Максимальная производительность таких линий не превышает 3000 т/сут клинкера.

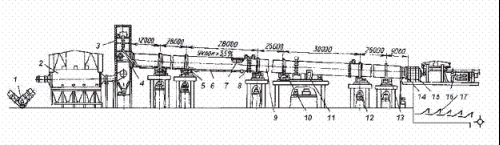

На рис. 1 показан печной агрегат размером 5 х 185 м с колосниковым охладителем клинкера. При производстве цемента по сухому способу поступающие из карьера глину и известняк после усреднения в процессе дробления подсушивают и измельчают в сырьевой мельнице с одновременной сушкой. На усреднение сырья обычно затрачивается 5…7 кВт•ч/т клинкера. Измельченная смесь, называемая сырьевой мукой, обжигается во вращающихся печах с циклонными теплообменникими. Учитывая, что влажность сырьевой муки не превышает 3%, а мелкодисперсные частицы находятся во взвешенном состоянии не более 30 сек., на обжиг клинкера расходуется топлива на 35…40% меньше. На отечественных предприятиях, работающих по сухому способу, расход топлива на обжиг клинкера составляет 130…140 кг усл. топлива на тонну клинкера.

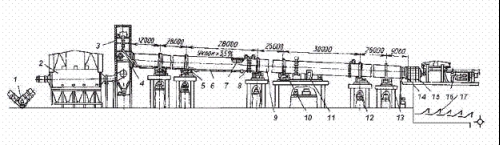

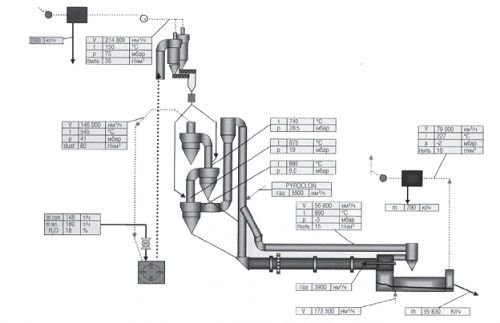

На рис. 2 показан печной агрегат размером 4,5 х 80 м с циклонным теплообменником и декарбонизатором. Установка декарбонизатора снижает стоимость печного агрегата такой же производительности на 10…15%. В декарбонизаторе сжигается до 60…70% всего топлива, что повышает степень декарбонизации сырьевой муки до 85…90%.

Со времени появления первых печей, работающих по сухому способу производства (1951 г.), они претерпели существенные изменения. Многие фирмы-производители цементного оборудования выпускают 2-х и 3-х опорные вращающиеся печи с самоцентрирующимися опорами. Учитывая меньшую массу, 2-х опорные печи имеют фрикционную передачу вращения печи через опорные ролики. Отсутствие дорогостоящей зубчатой передачи значительно удешевляет конструкцию привода печи. При этом установочная привода возрастает на 10…15%. Разработка циклонов с пониженным гидравлическим сопротивлением позволила при той же потребляемой дымососами мощности увеличить число ступеней в теплообменнике с 4-х до 6-и. Существенные изменения претерпели и декарбонизаторы. От конструкций, основанных на закручивающихся потоках, перешли к конструкциям, имеющим форму восходящего потока, в которых время нахождения обжигаемой частицы

Рис. 1. Печной агрегат мокрого способа производства с вращающейся печью 5 х 185 м

Рис. 2. Печной агрегат сухого способа производства с вращающейся печью 4,5 х 80 м с циклонным теплообменником

возрастает в разы, а значит возрастает и эффективность теплообмена. Серьезные инвестиции в охладители также позволили значительно повысить эффективность их работы. Охладители стали компактнее, до 75% возрос их КПД при снижении расхода электроэнергии до 6…8 кВт•ч/т клинкера и расхода охлаждающего воздуха с (2,6…3,2) до (1,4…1,6) нм3/кг клинкера.

Таким образом, современные технологии обжига по сухой схеме отражены в следующих мероприятиях:

– применение теплообменников с циклонами современной конструкции, обеспечивающих низкую потерю давления и высокоэффективное пылеотделение;

– применение изменяемых декарбонизаторов, приспособленных для сжигания всех видов природного и вторичного топлива, обеспечивающих равномерное распределение по его сечению сырьевой муки, топлива и воздуха для горения при максимально полном сгорании топлива, включая альтернативное, при высокой степени декарбронизации (до 95%) сырьевой муки;

– применение коротких вращающихся печей с низкой потерей тепла через корпус и небольшим энергопотреблением, обеспечивающих меньшие инвестиционные затраты как на механические узлы, так и на строительство при меньших затратах на расход огнеупоров;

– применение охладителей последнего поколения с максимально высокой степенью рекуперации тепла за счет отсутствия эффекта фонтанирующего воздуха при минимальном износе рабочих поверхностей, где благодаря отсутствию относительного движения между клинкером и колосниковой решеткой.

В табл. 1 показан расход тепла современных печей сухого способа.

Анализ табл. 1 показывает, что современные печные системы сухого способа производства весьма эффективны с точки зрения теплового КПД. Представленные данные соответствуют печным агрегатам с большой производительностью, где относительные потери тепла меньше, чем в малых печных агрегатах.

Низкий расход топлива при данном способе производства цемента, обеспечивает низкий выход СО2, составляющий 540…570 кг/т клинкера от сырьевых материалов. Уровень выбросов СО2 от сгорания зависит от вида применяемого топлива. Снижение выбросов СО2 от сгорания топлива можно достичь путем замещения обычного топлива биомассой или горючими отходами. Например, растворителями, обрезками пластмассы, деревянной щепой и т. д., которые могут быть поданы в декарбонизатор для сжигания. Более крупнокусковое топливо (покрышки, крупногабаритные отходы) можно сжигать во внешних устройствах, в которых обеспечивается более длительное время их горения.

Таблица 1. Расход тепла в печах, работающих по сухому способу производства

Концентрация NOx в отходящих газах по сухой схеме производства увеличивается до 500…2500 мг/нм3. Для снижения NOx целесообразно применять декарбонизаторы современных конструкций, а также проводить мероприятия, уменьшающие выброс NOx на тракте сброса отработанного воздуха в атмосферу.

Активность клинкера при сухой схеме производства составляет 40…45 МПа.

Учитывая, что при производстве цемента по сухому способу перерабатываются большие объемы сухих сыпучих материалов, на всех переделах наблюдается сильное пыление, требующее дополнительной установки пылеочистного оборудования. Разработаны печные агрегаты производительностью до 12 000 т/сут клинкера.

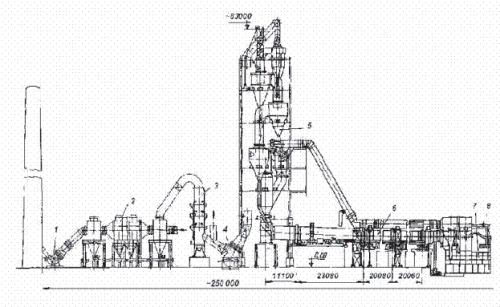

Преимущества производства по сухому способу используются в полусухой схеме производства цемента. Здесь подготовка сырьевой муки осуществляется по сухому способу, а готовая сухая смесь затем увлажняется до 10…14% для образования гранул размером 8…15 мм. Полученные гранулы обжигаются в конвейерном кальцинаторе типа Леполь (рис. 3), в котором гранулы высушиваются, подогреваются и частично декарбонизируются отходящими печными газами.

В современных конструкциях кальцинатор разделен перегородкой (3) на две камеры – сушки и подогрева. Отходящие печные газы дважды просасываются системой дымососов через слой гранул для максимально полного использования тепла, нагревая их до 700…800°С. Затем они попадают в печь для обжига.

Рис. 3. Конвейерный кальцинатор

Расход тепла на обжиг в печах Леполь составляет 800…950 ккал (3,40…4,0 МДж) на 1 кг клинкера при производительности 25…38 т/ч. С увеличением размера печи удельный расход тепла падает. Например, печь размером 3,6 х 40 м имеет расход 808 ккал на 1 кг клинкера, а печь размером 3,8/4 х 60 м – 760 ккал на 1 кг клинкера.

Известны и более крупные установки печей Леполь производительностью до 2000 т/сут при расходе тепла 720 ккал (3,2 МДж) на 1 кг клинкера и потреблении электроэнергии 12…13 кВт•ч/т. К недостаткам этих печей следует отнести возможность обжига только пластичных. Сырьевых материалов, дающих прочные гранулы, сложность конструкции самого конвейерного кальцинатора, увеличивающая расходы на ремонт, а также трудности, возникающие при установке необходимого аэродинамического режима работы печного агрегата.

Опыт эксплуатации предприятий цементной индустрии показал, что клинкер, полученный по мокрому способу производства, качественнее, чем клинкер, полученный по сухому способу. В первую очередь это объясняется тем, что степень гомогенизации сырьевой смеси в первом случае выше. Улучшается корректирование химсостава, а также меньшее пыление при подготовке шлама и т. д. К тому же, учитывая то, что влажность основных компонентов сырьевой смеси многих предприятий России превышает 20%, нецелесообразно высушивать эти компоненты перед обжигом, чтобы в итоге получить клинкер не самого высокого качества.

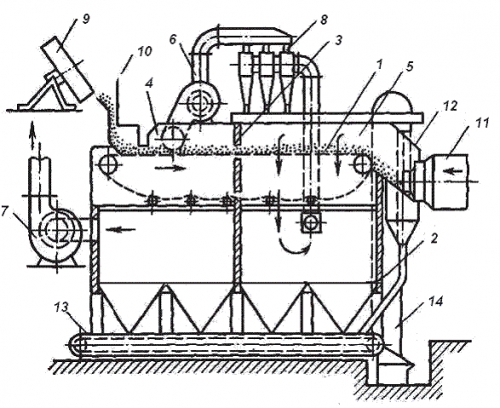

Преимущества мокрого и сухого способов производства цемента сочетаются в комбинированном способе. Получаемый на заводе шлам влажностью 35…45% обезвоживается до 16…21% (кек) в прессильтрах, затем высушивается отходящими печными газами до 0,5…1,0% влажности, как правило, в молотковых аэробильных дробилках-сушилках и обжигается во вращающихся печах с циклонными теплообменниками (рис. 4).

В Аргентине работает завод мокрого способа с печью Леполь. На пресс-фильтрах влажность шлама снижается до 14…15%, и кек в барабанном грануляторе превращается в гранулы размером 8…12 мм. Расход тепла на обжиг в этой печи составляет 1000 ккал/кг (4,19 МДж/кг) клинкера.

В Нигерии работает цементный завод с запечным теплообменником в виде шахты. Кек влажностью 20% формуется в виде маленьких цилиндров. Затем цилиндры загружаются на вращающийся подогреватель шахты, где высушиваются и частично декарбонизируются, а оттуда поступают во вращающуюся печь. Производительность печи 3,8 х 60 м – 25 т/ч при расходе тепла на обжиг 1000 ккал/кг (4,19 МДж/кг) клинкера.

Рис. 4. Печной агрегат с дробилкой-сушилкой (KHD)

Одной из самых эффективных схем комбинированного способа производства, получивших наибольшее распространение, является схема, при которой полученный в пресс-фильтрах кек подсушивается отходящими печными газами с одновременным помолом в молотковой дробилке-сушилке (рис. 5), работающей синхронно с вращающейся печью. В цементной промышленности такая компоновка оборудования работает уже более 25 лет.

Печной агрегат с одной дробилкой-сушилкой может достигать производительности до 3500 т клинкера в сутки с расходом тепла на обжиг 950…1000 ккал/кг клинкера и расходе электроэнергии на весь печной агрегат 25…30 кВт•ч/т. При этом качество клинкера соответствует качеству клинкера, полученного при мокром способе производства.

Одним из энергоемких процессов в технологии производства цемента является помол. Наиболее распространенной установкой доля помола является шаровая мельница. Однако данные мельницы ограничены производительностью по сырью, которая не превышает 300 т/час. Удельный расход электроэнергии составляет 15…25 кВт•ч/т на сухом сырье.

Все большее распространение в мире для помола сырья находят вертикальные мельницы, производительность которых достигает 800…960 т/ч при удельном расходе электроэнергии 15…20 кВт•ч/т. Такие мельницы обеспечивают производительность печного агрегата до 12 000 т/час клинкера.

Имеется информация о применении для помола сырья горизонтальных мельниц при удельном расходе электроэнергии до 15…20 кВт•ч/т. Основной технологической операцией, определяющей качество производимого цемента, является тонкий помол клинкера и добавок. В России основным помольным агрегатом является шаровая мельница. Производительность этих мельниц достигает 90…100 т/час при удельном расходе электроэнергии 38…45 кВт•ч/т при производстве цемента марки 500. Повышение эффективности помола клинкера возможно при переводе этих мельниц в замкнутый цикл с применением динамических сепараторов. При этом помимо повышения качества цемента возможно снижение удельного расхода электроэнергии до 32…34 кВт•ч/т. Установка пресс-валкового измельчителя позволяет на 30…40% повысить производительность шаровой мельницы и снизить удельный расход электроэнергии до 28…29 кВт•ч/т.

Применение мельниц, использующих принцип раздавливания (вертикальные и горизонтальные), позволяет повысить производительность до 250…300 т/ч при снижении удельного расхода электроэнергии на помол до 24…28 кВт•ч/т. Однако сложность эксплуатации и ремонта, низкая эксплуатационная надежность сдерживает их дальнейшее распространение для помола цементного клинкера и добавок.

Выводы и рекомендации

Принципиально снизить энергоемкость процесса обжига при влажном сырье возможно при подготовке сырьевой шихты по мокрому способу. Затем, используя пресс-фильтры и ударные дробилки для обезвоживания шлама, можно снизить расход тепла на обжиг 950…1000 ккал/кг клинкера при расходе электроэнергии на весь печной агрегат 25…30 кВт•ч/т.

В случае использования сухого сырья возможно применение сухой схемы производства клинкера с применением самых передовых разработок ведущих фирм-производителей цементного оборудования. При этом можно достигнуть расхода тепла на обжиг 800…850 ккал/кг клинкера.

В качестве помольного агрегата целесообразно применять шаровые мельницы, усовершенствовав конструкцию ШБМ замкнутого цикла (сепараторы, внутримельничную футеровку, межкамерные перегородки и т. д.), а также технологические режимы в них (подготовка измельчаемой шихты, условия аспирации и сепарации и т. д.).

C текущей ситуацией и прогнозом развития российского рынка цемента можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок цемента в России».

Цемент. Известь. Гипс.