ТЕХНОЛОГИЯ ГРОХОЧЕНИЯ MOGENSON

Технология грохочения фирмы Mogenson, используемая при подготовке песка для штукатурок и растворов.

Разнообразие добавок, предлагаемых на рынке строительных материалов для приготовления бетона, раствора, штукатурки, клея, покрытий и аналогичных изделий постоянно увеличивалось в течение последних лет и достигло уже почти невероятных масштабов. При этом к технологии приготовления необходимых песчаных смесей отчасти предъявляются новые, слишком высокие требования. Классическая технология грохочения фирмы Mogensen, позволяющая производить многократные разделения нескольких компонентов на минимальном пространстве, успешно применяется в процессе современного приготовления песка в футуристической смесительной башне Saint-Gobain Weber-Beamix в Эйндховене.

Разнообразие добавок, предлагаемых на рынке строительных материалов для приготовления бетона, раствора, штукатурки, клея, покрытий и аналогичных изделий постоянно увеличивалось в течение последних лет и достигло уже почти невероятных масштабов. При этом к технологии приготовления необходимых песчаных смесей отчасти предъявляются новые, слишком высокие требования. Классическая технология грохочения фирмы Mogensen, позволяющая производить многократные разделения нескольких компонентов на минимальном пространстве, успешно применяется в процессе современного приготовления песка в футуристической смесительной башне Saint-Gobain Weber-Beamix в Эйндховене.

Изменения на рынке строительных материалов

Наряду с минеральными компонентами, такими, как гравий, кварц, натуральный камень, известь, цемент, гипс, глина, ангидрит и трасс, химические добавки и неминеральные присадки для улучшения качества использования и технологических свойств также являются обязательными составляющими современных строительных материалов. Рынок предлагает для каждого случая применения соответствующую, оптимальную специальную смесь. Решающим для гарантирования характеристик этих продуктов является не только состав материалов, но и в значительной степени – точное соблюдение определенных заданных параметров размера частиц и количественных соотношений.

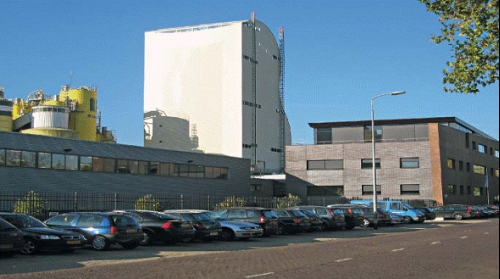

1 Смесительная башня «MAXIMA»

Это влечет за собой значительные изменения технологии процесса и оборудования для изготовления необходимых типов песка. Несколько лет тому назад еще преобладало приготовление сырого песка на песчаных и гравийных заводах или в каменоломнях, когда замешивание компонентов осуществлялось непосредственно на строительной площадке. Затем на переходном этапе средние компании, предлагающие строительный песок, тоже перешли на изготовление добавок в так называемых смесительных установках, которые затем поставлялись конечному потребителю и торговым посредникам как сухой раствор. Между тем, крупные мировые концерны завоевали рынок готовых растворов и произвели огромные количества этих смесей на высокосовременных, автоматических установках, входящих в состав крупных фабричных комплексов. Многие из этих качественных продуктов продаются в Европе.

Сен-Гобен Вебер – инновационное предприятие в отрасли строительных материалов

Одной из самых крупных и передовых на европейском рынке растворных смесей является компания „maxit group“, которая была продана в 2008 г. компанией HeidelbergCement AG международной группе предприятий Saint Gobain, с тех пор она действует на рынке совместно с Saint-Gobain Weber Division как компания Weber-Maxit. Компания „maxit-group“ происходит от основанного в 1929 г. Известкового завода Merdingen, затем компания сильно разрослась вследствие образования новых производственных подразделений, интеграции с заводами по производству сухих растворов Heidelberg и компанией HBC Bauchemie, а также в результате приобретения компаний Fibo Exclay GmbH и Suedharzer Gipswerke. В 2004 г. в ассортимент была включена продукция в мелкой расфасовке, что дало предприятию новый толчок к дальнейшему росту.

В настоящее время под маркой Weber-Maxit предлагается более 200 различных продуктов, из них более 70 типов различных штукатурок, 40 сортов растворов, десятки видов клея, суспензий, покрытий и специального песка.

Смесительная башня „Maxima“ в Эйндховене

Очевидно, что исходные продукты для подобной номенклатуры изделий приобретаются у фирмпоставщиков и затем соединяются в центральных смесительных установках. Сейчас Европа повсеместно снабжается продукцией, выпускаемой на заводах строительных материалов группы Saint-Gobain Weber-Maxit. Тем не менее, постоянно возникают новые заводы, в частности, в Восточной Европе или расширяются и модернизируются существующие заводы. Так, завод Beamix, находящийся в нидерландском городе Эйндховене и уже входящий в группу Weber-Maxit, теперь оснащен новой смесительной башней. Футуристическое архитектурное решение этого технического сооружения (рис. 1 и 2) произвело сенсацию в профессиональных кругах из-за своего необычного эстетического внешнего вида.

Новаторский внешний вид символа предприятия Beamix в Эйндховене символизирует технологический прогресс при разработке и изготовлении современных дизайнерских строительных материалов.

2 Смесительная башня «MAXIMA» (вид 2)

В верхней части башни находится просеивающая установка, работающая на основе технологии грохочения фирмы Mogensen и предназначенная для выделения заданной фракции песка.

Технология грохочения фирмы Mogensen

Машиностроительная компания Mogensen, расположенная в городке Ведель под Гамбургом, входит в состав группы Allgaier. Вот уже 40 лет компания производит высококачественные машины, действующие по принципу грохочения, для многократного фракционирования разнообразных сыпучих материалов. Этот запатентованный принцип основан на результатах исследования шведского ученого и предпринимателя Фредерика Могенсена. Фредерик Могенсен научно доказал, что многоярусные просеивающие машины с поверхностями, расположенными друг над другом и имеющими сильный наклон вниз (рис. 3), имеют значительные преимущества в смысле пропускной способности, числа возможных границ разделения, потребности занимаемой площади и потребления энергии, а также надежности эксплуатации и гибкости в применении.

Решающим для практических преимуществ технологии грохочения является тот факт, что при наклонных просеивающих поверхностях границу разделения определяет не размер ячеек решетного полотна, а проекция ячеек сита в направлении траектории просеиваемых частиц. Частицы не лежат слоем материала на решетных полотнах, а скользят в свободном падении сквозь наклонно установленные сита. При этом более крупные частицы снимаются и отводятся в направлении наклона сита, а более мелкие частицы беспрепятственно падают сквозь ячейки сита. Достигнутое вследствие этого повышение вероятности прохождения обуславливает увеличение пропускной способности и снижение тенденции к застреванию частиц или к засорению (рис. 4).

Требования к установке для просеивания

Разнообразие выпускаемых продуктов Maxit может быть обеспечено только в том случае, если из очень большого числа готовых решетных фракций из разных компонентов можно, при необходимости, производить любые заданные рецептуры. Это возможно, если в силосах после просеивания создаются запасы достаточно большого количества фракций, которые автоматически отводятся и постоянно смешиваются друг с другом согласно рецепту в нужных пропорциях.

Обеспечение большого количества необходимых решетных фракций на традиционных грохотах потребовало бы наличия множества машин с разнообразным оснащением или повторного переоборудования машин соответствующими ситами. По причине образования на ситах слоя материала и связанных с этим заклиниваний частиц просеиваемого материала в машинах, подобная установка была бы громоздкой и трудоемкой в эксплуатации. Дополнительным фактором затрат стали бы транспортирующие, дозирующие и распределяющие агрегаты, а также необходимая сложная опорная конструкция. Таким образом, требовалось создать такую установку для просеивания, которая, несмотря на большое число различных производимых фракций продукта, состояла бы из одного грохота. Грохот Mogensen как раз является таким особым случаем.

Постановка задачи

Применяемый грохот Mogensen SC 3068 с шестью уровнями просеивания располагает рабочей шириной 3 м и разделен посередине вертикальной перегородкой на две половины. Таким образом, при теоритечески постоянном загружаемом материале за одну рабочую операцию можно производить до 14 решетных фракций. В описанном здесь случае применения заказчик требовал произвести четыре разделения различных типов песка, в диапазоне от 0,5 мм до 6 мм, в области гранулометрического. Состав от 0 до 1 (мелкий), от 0 до 10 (средний) и от 0 до 12 мм (крупный). Дополнительно было необходимо выполнить контрольное грохочение при 12 мм. При всех загружаемых материалах грохот должен был иметь пропускную способность минимум 80 т/ч.

Поскольку устройство контрольного грохочения можно было встроено в загрузочный распределительный желоб, в грохоте были предусмотрены только четыре разделения. Таким образом, для разгрузки сит стало возможным собрать в соответствующие выпуски надрешеточный продукт дек 1 и 2, а также дек 3 и 4. Это имеет свои преимущества, если загружаемые типы песка имеют высокую концентрацию материала в разных областях гранулометрического состава.

3 Принцип действия грохота Mogensen

4 Просеивание без засорения благодаря наклонным решетным декам

Установка Mogensen

Установка для просеивания обычно находится над силосами в смесительной башне. Загружаемый материал поднимается ковшовым элеватором с самого нижнего уровня до участка под крышей смесительной башни и передается затем на виброконвейер Mogensen BB 0655, который горизонтально транспортирует материал до входа в поперечный распределительный желоб Mogensen FX 1044. (рис. 5) Зона просеивания с размером ячеек 12 мм для отделения посторонних материалов и агломератов встроена в желоб, который находится под прямым углом в направлении транспортировки грохота, над входным патрубком (рис. 6).

5 Конвейер между смесительной башней и поперечным распределительным желобом

6 Поперечный распределительный желоб со встроенным ситом

Благодаря специальной геометрии выпускного отверстия в днище желоба поток материала перемещается по всей длине желоба, затем дозировано сбрасывается и, таким образом, равномерно распределяется по всей ширине сита (рис. 7). Так же как и виброконвейер, поперечный распределитель приводится в линейную вибрацию посредством двух вибрационных двигателей.

Центральным элементом установки для просеивания является грохот Mogensen. Компактная, герметично закрытая машина снабжена расположенными друг над другом решетными деками 2 x 6 длиной по 2,4 м, которые оптимально натянуты в продольном направлении посредством запатентованного натяжного устройства для сита. Производится отсев пяти фракций песка. Три наиболее крупные фракции отводятся по изогнутым патрубкам на вы- пуском кожухе и по скатным трубам ко входам на силосы. Выпускные патрубки для мелкого материала размещены под грохотом, при этом фракция < 0,5 мм горизонтально перемещается по трубному вибрационному желобу длиной 4 м (рис. 8).

7 Грохот Mogensen с распределительным желобом в смесительной башне

8 Трубный вибрационный желоб Mogensen

Дополнительное оборудование

Очень легкий, но исключительно виброустойчивый корпус полностью изготовлен методом сварки. Только кожухи зафиксированы специальными, запатенованными клиновидными соединениями. В отличие от виброжелобов грохот приводится в состояние линейной вибрации посредством вибраторов направленного действия, которые состоят из редукторов,расположенных под грохотом и соединенных посредством карданных валов с выносным электроприводом – стандартным двигателем. Все поверхности грохота и других компонентов, контактирующие с продуктом, надежно защищены от износа специально подобранными защитными материалами.

Благодаря конструкции, направленной на экономию веса, грохот весит всего ок. 9000 кг. Это очень мало при производительности 80 т/ч для вибрационной машины тонкого просеивания. Поскольку машина расположена в верхней части смесительной башни, грохот установлен на отдельно подрессоренной изолирующей раме, которая по принципу встречной вибрации поглощает 50% динамических усилий и препятствует передаче вибрации через опорную конструкцию на здание.

Чтобы повысить эксплуатационную надежность установки, грохот по заказу оснащается устройствами контроля вибрации. Это позволяет регистрировать с помощью датчиков нетипичные рабочие характеристики, при этом на пульт управления передается оптический или акустический сигнал.

Вывод

После успешного пробного пуска установка в Эйндховене введена в эксплуатацию. Предполагается, что и эта установка в полном объеме оправдает высокие требования заказчика. На решение концерна в пользу концепции грохочения Mogensen при сооружении этой современной производственной установки повлияло и удовлетворение заказчиков установками для просеивания, поставленными в предыдущие годы на нидерландские заводы группы Saint-Gobain Weber.

С рынком и технологическим оснащением производства ССС Вы можете познакомиться в работах Академии Конъюнктуры Промышленных Рынков:

Анализ производителей сухих строительных смесейАнализ оборудования для производства сухих строительных смесейАнализ оборудования для производства гипсового и ангидритового вяжущего Анализ оборудования для сушки и фракционирования песка на фракции: 0,00- 0, 315 мм; 0,315- 0,63 мм; 0,63- 1,25 мм; 1,25- 2,5 мм. Анализ оборудования для дробления и просеивания гидратной извести, минерального порошка, керамзитного щебня, известняковой муки www.maxit-benelux.comwww.mogensen.de

Цемент. Известь. Гипс.