КОМПОНЕНТЫ АСФАЛЬТОБЕТОНА

Большая роль в обеспечении заданных свойств асфальтобетона принадлежит

свойствам исходных материалов. Поэтому рассмотрим, каким требованиям они

должны удовлетворять.

Битум является одним из важнейших компонентов асфальтобетонной смеси.

Основной объем битума, используемого дорожными организациями, производят

из нефти. Процесс производства битума связан с нагревом нефти и выделением из

нее более легких компонентов - бензина, лигроина, керосина. Далее, при

температуре 300...400°С, отгоняют машинные, веретенные, трансформаторные и

другие смазочные масла. Выделение этих масел из нефти ведут под вакуумом. В

результате разложения нефти остается густой смолистый остаток - гудрон

(остаточный битум), который используют или как исходный материал для

получения более вязких окисленных битумов, или используют без переработки.

Свойства гудрона зависят как от свойств нефти, так и от технологии ее

переработки. Гудрон из тяжелой смолистой нефти составляет 7-8% от ее массы и

имеет более высокое качество, чем из легкой (1% от массы). Наиболее распространенным способом производства битумов является продувка

гудрона воздухом при температуре 260...270 °С. В зависимости от типа

окислительной установки, интенсивности и продолжительности процесса получают

битумы различной вязкости.

Для производства горячих укатываемых асфальтобетонных смесей

отечественная нефтеперерабатывающая промышленность выпускает вязкие

дорожные битумы, преимущественно, марок БНД 40/60, БНД 60 90 и БНД 90/130. Каждая марка имеет вполне определенный групповой и химический состав.

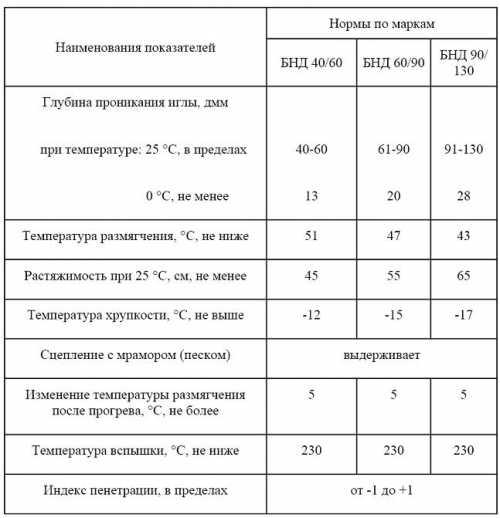

Комплекс требований, предъявляемых к вязким дорожным битумам,

приведен в табл.1.

Битум - сложная коллоидная система, дисперсионной средой в которой является

раствор смол в маслах, а дисперсной фазой - асфальтены, карбены и карбоиды. На

пограничных поверхностях этих частиц прочно удерживаются асфальтобеновые

кислоты и их ангидриды.

Масла придают битуму подвижность и текучесть. Их плотность менее 1000 кг/

м3, цвет - светло-желтый, содержание в битуме колеблется в пределах 35-60 мас.%.

В маслах присутствуют углеводороды парафинового, нафтенового и

ароматического рядов с молекулярной массой 300-600. Смолы придают битуму эластичность и водостойкость. Их плотность равна, примерно, 1000 кг/м3, цвет - темно-коричневый, содержание в битуме в пределах 20-40%. В смолах присутствует наибольшее количество полярных сернистых, азотистых и кислородных соединений углеводородов с молекулярной массой 600-1000, способствующих хорошему прилипанию битума к каменным материалам.

Асфальтены представляют собой твердые неплавкие частицы черного цвета

плотностью немногим более 1000 кг/м3 и молекулярной массой 1000-5000. От их

количества и степени дисперсности зависит вязкость и теплостойкость битума.

Обычно в битумах содержится 10-40% асфальтенов. Под действием

ультрафиолетовых лучей они переходят в карбены и карбоиды, увеличивая

вязкость и хрупкость битума. В битуме содержание карбенов и карбоидов - от 1 до

3%. Своими свойствами и составом они близки к асфальтенам, но содержат больше

углерода и имеют большую плотность.

В некоторых случаях, для повышения трещиностойкости асфальтобетонного

покрытия, в битум вводят добавки полимеров, а для улучшения прилипания битума

к поверхности зерен минерального материала - поверхностно-активные вещества

(ПАВ). Их вводят либо в битум, либо на минеральные материалы при их

перемешивании.

Минеральный порошок представляет собой молотый известняк, доломит,

основной доменный шлак с размером зерен меньше 1,25 мм, при этом содержание

частиц мельче 0,071 мм должно быть не менее 70%. Для отдельных видов асфальтобетонной смеси (для пористого или высокопористого u1072 асфальтобетона, асфальтобетона II и III марки) допускается применение молотых основных металлургических шлаков, пыли уноса цементных заводов и золы тепловых станций. Асфальтобетон без минерального порошка получается очень пористым, не морозостойким и, как правило, быстро разрушается. Минеральный порошок должен отвечать требованиям стандарта.

Чем выше степень дисперсности минерального порошка, тем выше его

энергетический потенциал и сцепление с битумом, тем прочнее склеиваются зерна

минеральной смеси в монолит. Однако порошок не должен быть чрезмерно

тонкого помола. Иначе, он будет слипаться в комки и плохо перемешиваться с

другими минеральными материалами и битумом.

Одной из важных характеристик порошка является пористость, которая не

должна быть выше 35 об.% у образцов, уплотненных нагрузкой 30 МПа. Для

снижения пористости и гигроскопичности порошка рекомендуется при помоле

горной породы обрабатывать вновь образующиеся поверхности активирующей

композицией, состоящей из ПАВ и битума в количестве 1,5-2,5% от массы

порошка. Присутствие ПАВ существенно улучшает смачивание поверхности

частиц битумом и способствует образованию прочных связей. Качественный минеральный порошок приготовляют путем помола породы прочностью на сжатие не ниже 20 МПа. Коэффициент водостойкости образцов из смеси порошка и битума должен быть не ниже 0,7-0,8.

Песок - необходимый компонент практически любой асфальтобетонной смеси.

Его качество также оказывает значительное влияние на свойства асфальтобетона.

Смеси для верхнего слоя покрытия приготовляют на природных (горных,

речных или морских) и дробленых (отсевы от дробления горных пород) песках.

Дробленые пески фракции 0-5 мм повышают сдвигоустойчивость и фрикционные

характеристики покрытия, однако при большом содержании увеличивают

жесткость, ухудшают подвижность и уплотняемость смеси, снижают

водостойкость покрытия.

Для улучшения подвижности смеси и физико-механических свойств

асфальтобетона дробленый песок или отсевы дробления смешивают с природным

окатанным песком в соотношении 1:1 или 2:1. При использовании только

природного песка лучше применять крупно- или среднезернистый, т.е. с модулем

крупности, соответственно, более 2,5 или в пределах 2,0-2,5 и содержанием зерен

крупнее 0,63 мм в пределах 35-50%. Чем крупнее песок, тем плотнее

асфальтобетон и выше его деформационная устойчивость.

В смесях для нижних слоев допускается применение мелкого и очень мелкого

песка с модулями крупности 1,7 и 1,1 соответственно. При соответствующем

технико-экономическом обосновании мелкий песок можно улучшать добавками

извести, которую вводят в количестве 2,5-5% от массы песка и перемешивают с

ним до однородного состояния. Песок должен быть чистым. Содержание в нем глинистых частиц должно быть

не более 0,5%, а пыли и ила не более 3% - в природном песке и 5% - в дробленом.

Песок должен удовлетворять требованиям стандарта.

Щебень применяют прочный и морозостойкий из горных пород изверженного,

осадочного и метаморфического происхождения, а также из некоторых

разновидностей атмосферостойких и прочных шлаков. К изверженным породам относятся граниты, габбро, диабаз, базальты, диориты. Эти породы образовались после остывания и кристаллизации магмы и являются наиболее прочными.

Осадочные породы - известняки, доломиты, мергель и песчаники

сформировались путем осаждения и цементации веществ из водной среды рек,

морей и океанов. Их прочность и морозостойкость, как правило, ниже, чем у

изверженных пород. Из осадочных пород весьма распространены в производстве

асфальтобетонных смесей гравийные материалы в дробленом состоянии.

Метаморфические породы - мрамор, кварциты образовались в результате

глубокого изменения изверженных и осадочных пород под действием высокой

температуры и давления.

Независимо от происхождения горной породы щебень должен выдерживать 50

циклов испытания на морозостойкость для верхнего слоя покрытия и 25 - для

нижнего.

Горная порода, перерабатываемая на щебень, не должна иметь слоистое

строение. В u1087 противном случае при дроблении будут образовываться щебенки

плоской формы - «лещадка». При повышенном содержании в асфальтобетонной

смеси «лещадки» (более 15%), она при уплотнении катками ломается. В изломе

покрытие становится водопроницаемым, неморозостойким и быстро разрушается.

Поэтому слоистые породы применять не рекомендуется. Камень для переработки в

щебень должен иметь предел прочности при сжатии в водонасыщенном состоянии

не менее 80-100 МПа.

Размер зерен щебня для приготовления асфальтобетонной смеси для верхнего

слоя принимают равным 5-10, 5-15 или 5-20 мм. Зерна щебня должны быть

чистыми и иметь форму близкую к кубу или тетраэдру, так как требуют меньше

битума и обеспечивают более высокую плотность, прочность и сдвигоустойчивость

асфальтобетона.

Для нижнего слоя покрытия и слоев основания приготовляют крупнозернистую

смесь на щебне размером 5-35(40) мм. Поскольку нижележащие слои испытывают

меньшую нагрузку от движущегося транспорта и от воздействия атмосферных

факторов, требования к прочности камня снижают на 20-25%.

Большое влияние на водостойкость и прочность асфальтобетона оказывают

активность поверхности, шероховатость и прочность зерен щебня. Чем выше эти

показатели, тем более водостойким, морозостойким и прочным является

асфальтобетон. В этом отношении гравийные материалы как в естественном, так и

дробленом состоянии уступают щебню из горных пород изверженного, осадочного

и метаморфического происхождения. Они, как правило, неоднородны по

минералогическому составу, имеют ультракислую и менее развитую поверхность,

и по этой причине хуже взаимодействуют с битумом.

Щебень должен удовлетворять требованиям стандарта и использоваться в

том или ином типе асфальтобетона в зависимости от прочности породы (табл. 2).

Таблица 2

Для обеспечения требуемых физико-механических свойств асфальтобетонов на

основе гравийных материалов, их рекомендуется дробить непосредственно перед

использованием в асфальтобетонной смеси. При этом кремнистых частиц в

дробленом гравии должно быть не более 25%, а зерен слабых пород - не более 10%.

Существенно повышается сдвигоустойчивость асфальтобетона при

использовании в его составе высевок размером 3-5 мм.

Однако применение кондиционных материалов еще не является достаточным

условием получения высококачественной смеси. Не менее важно правильно

запроектировать состав и выдержать требуемые параметры технологических

процессов ее приготовления, транспортирования, укладки и уплотнения

Подробнее с текущей ситуацией и прогнозом развития российского рынка асфальтобетонных смесей можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок асфальтобетонных смесей в России».

М.С. Мелик-Багдасаров, К.А. Гиоев, Н.А. Мелик-Багдасарова

«Строительство и ремонт дорожных асфальтобетонных покрытий»