АММИАЧНЫЕ ТЕХНОЛОГИИ: опыт компании Uhde

С момента основания компании Uhde в 1921 году она занималась проектированием и созданием установок по производству аммиака и внесла важный вклад в развитие технологии синтеза аммиака.

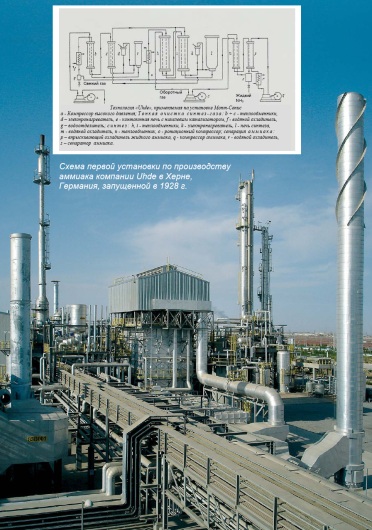

Уже в 1928 г. была запущена в эксплуатацию первая установка по производству аммиака с использованием оборудования собственной разработки Uhde на месторождении угля Монт-Сенис близ города Херне-Зодинген. Производительность этой установки с четырьмя реакторами (производительностью 25 т/сутки каждый) и контуром синтеза аммиака, работающим при давлении 100 бар, составила 100 т/сутки аммиака.

Следует отметить, что уже первые реакторы синтеза аммиака, спроектированные Uhde, уже были оснащены внутренним теплообменником и контуром синтеза аммиака с интегрированным двухступенчатым холодильником. К сожалению, в это время эта эффективная система скоро считалась устаревшей, и только в семидесятые годы снова вернулись к этим конструктивным принципам.

Тогда конструкторы рассматривали возрастающие цены на энергию как вызов для снижения энергопотребления. Уже в 1968 г. конструкторы компании Uhde приняли этот вызов и спроектировали установку с макс. энергопотреблением 7,8 Гкал на тонну аммиака.

Эта установка мощностью 880 т/сутки на базе природного газа включала в себя следующие энергосберегающие элементы:

· максимальная утилизация тепла дымового газа печи первичного риформинга за счет охлаждения на входе дымовой трубы до 135 °С;

· подогрев воздуха сгорания печи первичного риформинга;

· генерация пара 125 бар из отходящего тепла реактора вторичного риформинга и стадии синтеза аммиака;

· перегрев пара ВД с помощью отходящего тепла реактора вторичного риформинга;

· конвертор аммиака с тремя слоями катализатора и теплообменниками между ними.

Все установки по производству аммиака, спроектированные компанией Uhde впоследствии, вобрали в себя многие из вышеназванных энергосберегающих элементов.

В последние годы технология по производству аммиака подвергалась сильным изменениям в отношении расчета и оборудования. В целях дальнейшего повышения эффективности установок работа компания была направлена на снижение электропотребления, улучшение утилизации тепла, минимизацию потерь в дымовой трубе и сокращение энергопотребления на очистку от СО2.

Компания Uhde достигла своей цели, существенно повысить энергетический КПД установок, пользуясь накопленным опытом и широким спектром технических ноу-хау. В ходе этой работы техническому пересмотру подвергались технологический процесс и технологическая часть проекта, проводились научно-исследовательские работы и анализировались технико-эксплуатационные данные. Одинаково важно оказались такие аспекты, как повышение удобства и простоты обслуживания, а также надежности работы. Поэтому много внимания было уделено опыту ранее построенных, успешно работающих установок и проверенным энергосберегающим элементам.

В 1998 году компании Uhde и Sinetix (теперь – «Johnson Matthey Catalysts» или сокращенно «JM Catalysts») сформировали альянс, направленный на дальнейшее усовершенствование технологии по производству аммиака. Альянс опирается на традиционные сильные стороны обеих фирм, т. е. на ноу-хау ф-мы JM Catalysts в области катализа, эксплуатации производств аммиака и услуг по эксплуатационной поддержке, и на опыт компании Uhde в проектировании, расчете установок и выполнении проектов. Тесное сотрудничество между инженерами обеих компаний как результат альянса обеспечивает дальнейшую оптимизацию процесса получения аммиака Uhde с использованием новейших высокоэффективных катализаторов JM Catalysts для повышения эффективности и снижения затрат.

В число последних примеров успешного внедрения технологии Uhde по производству аммиака входят следующие установки: Установка мощностью 600 т/сутки в Туркменистане, установка мощностью 2000 т/сутки в Месаиде, Катар, для заказчика Qatar Fertiliser Co. (QAFCO), пять установок каждая единичной мощностью 1200 т/сутки в Египте, где в настоящее время строятся еще три дополнительные установки той же мощности.

Новая веха в области технологии производства аммиака была достигнута созданием для компании Saudi Arabian Fertiliser Company (SAFCO) в Эль-Джубайле, Саудовская Аравия, однолинейной установки мощностью 3300 т/сутки на базе технологии с двумя ступенями давления. Данная установка является крупнейшей в мире установка по производству аммиака и работает с 2006 года. Вторая установка того же типа в настоящее время строится в Рас-аз-Завр, Саудовская Аравия.

3Д модель строящейся в Саудовской Аравии установки

Установка по производству аммиака в комплексе удобрений в Теджене, Туркменистан, мощностью 600 т/сутки аммиака, 1050 т/сутки карбамида и 1050 т/сутки гранулированного карбамида.

С анализом российского рынка карбамида Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака и карбамида в России».

Источник: Uhde