ТЕХНОЛОГИИ ОКРАСКИ МЕТАЛЛА МЕТОДОМ COIL COATING

Технология нанесения полимерного покрытия заключается в химической подготовке полосы, нанесении краски на полосу, термообработке полосы для полимеризации (закрепления) краски.

Задача заключается в равномерном нанесении покрытия в течение короткого процесса, получении однородной поверхности и требуемой толщины покрытия.

Окраска рулонной стали производится на автоматизированных линиях валковым методом. Для окрашивания проката применяются эмали различных фирм. С помощью метода горячего каширования возможно нанесение защитной пленки в целях сохранения декоративного покрытия.

Выбор подката напрямую влияет на свойства при обработке и коррозионную устойчивость продукции с полимерным покрытием. Для хорошей коррозионной устойчивости лучшим выбором является более толстый слой цинкового покрытия. С другой стороны, если основным требованием к металлу является возможность глубокой профилировки без появления ломкости, лучше использовать тонкое и эластичное цинковое покрытие, устойчивое к появлению трещин.

Обработка поверхности, производимая в начале технологического цикла перед нанесением слоя полимерного покрытия, обеспечивает хорошую адгезию между слоем грунта и металлическим основанием. Грунт наносится в основном для увеличения сцепления полимерного покрытия и основания, а также для улучшения эластичности и коррозионную устойчивость. Полимерное покрытие лицевой стороны и самоклеящаяся пленка, в случае ее использования, обеспечивают необходимые характеристики поверхности, такие как вид поверхности (цвет, текстура, блеск, внешний вид), прочность и устойчивость к истиранию и ультрафиолетовому излучению. В зависимости от предъявляемых требований возможно нанесение только грунта или грунта с полимерным покрытием на одну или обе стороны листа.

Есть два основных непрерывных способа нанесения покрытий: валковый (жидкие покрытия) и электростатический (порошковые краски). В следующих частях главы эти технологии будут рассмотрены более подробно. Ниже приведены характеристики производственных линий, которыми располагают российские предприятия в настоящий момент.

Нанесение жидких покрытий методом coil coating

Coil Coating является овременным методом проведения окрасочных работ, когда нанесение лакокрасочных покрытий происходит в поточных автоматизированных линиях. В этом процессе металлические листы (ленты) рулонного проката подвергаются специальной обработке и последующему нанесению лакокрасочных материалов (ЛКМ) с помощью валковых машин.

Предварительная окраска листового металла позволяет снизить общую стоимость продукции на 20-30 %. Процесс является экономичным за счет:

- Исключения операции смазки и расконсервирования металлических рулонов;

- Исключение потерь ЛКМ и органических растворителей;

- Высокой производительности установки койл-коутинга.

Технология окраски рулонного металла непрерывным способом («койл-коатинг») появилась почти 60 лет назад в США. За последние 30 лет эта технология получила широкую популярность. Порошковое окрашивание, несомненно, занимает основную нишу в окраске разнообразных материалов, но для профилированных изделий из металла конкуренцию с койл-коутингом этот метод не выдерживает.

Технологический процесс окраски рулонного металлопроката представлен следующими этапами:

- Подготовка поверхности перед окраской

- двойное обезжиривание поверхности листа в специальных ваннах с применением вращающихся щеток, с последующей двойной промывкой чистой водой распылением форсунками;

- пассивация поверхности листа специальным хроматирующим раствором с последующей сушкой горячим воздухом

- Окраска листа

- нанесение грунтовки валковым методом (цель: достижение адгезии);

- сушка грунтовочного слоя в сушильных печах по зонам при заданных температурах;

- нанесение эмали, метод нанесения - валковый (окрасочными валами);

- сушка эмали в сушильных печах по зонам при заданных температурах;

- намотка окрашенного листа в рулоны.

Режим отверждения и сшивающие добавки выбираются в зависимости от максимальной температуры нагревания метала, от его типа и толщины. Время отверждения колеблется между 20 и 70 секундами при пиковой температуре металла (ПМТ) от 240ºС до 249ºС. Помимо стали, к металлам, к которым применяется технология coil coating относятся белая жесть и алюминий.

В России именно валковый метод окраски рулонного металла является основным. Производство осуществляется на оборудовании зарубежных фирм, среди которых наиболее часто встречаются линии FATA. Минимальная стоимость линии окраски мощностью 50 тыс. тонн составляет 2100 тыс. USD (китайского производства, без учета стоимости доставки в Россию и расходов по установке и пр.).

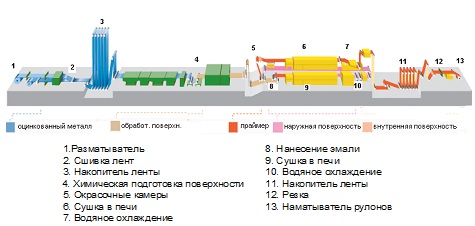

Ниже приведено схематическое изображение непрерывной линии по окраске рулонного металла. В таблице представлен пример перечня оборудования, входящих в линию окраски.

Рис. 2.1 Схема процесса coil coating.

Перечень оборудования, входящий в линию непрерывной окраски рулонного металлопроката

| Наименование оборудования | Доп. описание | Кол- во | |

| Входная опора для рулона |

| 2 | |

| Конвейер для подачи рулонов | Комплектуется приводом, подъем осуществляется при помощи гидравлического цилиндра | 2 | |

| Разматывающее устройство | приводится в действие приводом, размотка осуществляется при помощи гидравлического цилиндра ротационным соединением | 2 | |

| Установка тянущих роликов | Комплектуется приводом, цилиндром, гуммированным роликом | 2 | |

| Ножницы | Приводятся в действие гидравлическим цилиндром | 2 | |

| Правильная машина | Комплектуется цилиндором | 1 | |

| Сшивная машина для полос | Приводится в действие гидравлическим цилиндром, за один раз выполняется один шов | 1 | |

| Входной петледержатель | Комплектуется приводами переменной частоты, 5-ю верхними перемещающимся вальцами,6-ю зафиксированными нижними вальцами, осажденной лентой- 80 см. | 1 | |

| Линия подготовки поверхности | Установка для обезжиривания поверхности | Лист проходит предварительное обезжиривание, повторное обезжиривание, 2 раза ополоскивается водой. | 1 |

| Отжимной валик | Комплектуется гидравлическим цилиндром | 6 | |

| Секция очистки щетками | Очистка листа происходит с двух сторон | 2 | |

| Секция нанесения химреагентов на поверхность листа | Включает в себя опорный валок, заборный ролик, валковое устройство для нанесения. Химреагенты наносятся на две стороны листа одновременно. Направление и скорость движения заборного ролика и валкового устройства для нанесения регулируются. | 1 | |

| Сушильная печь | процесс сушки осуществляется за счёт подвода тепла горячим воздухом при многократной его циркуляции | 1 | |

| Вентиляторный воздухонагреватель |

| 3 | |

| 1-я покрасочная камера | Включает в себя опорный валок, заборный ролик и валик для нанесения покрытия Покрытие наносится на две стороны листа одновременно. Направление и скорость движения заборного ролика и валика для нанесения покрытия регулируются. | 1 | |

| 1-я сушильная печь | Печь с цепным подом, длиной 28 м. Подогрев воздуха осуществляется продуктами сгорания природного газа. Горелки импортные | 1 | |

| Охладитель 1-й сушильной камеры | На поверхность листа разбрызгивается деминерализованная вода | 1 | |

| 2-я покрасочная камера | Комплектуется двумя верхними покрасочными головками для быстрой смены цвета (для нанесения покрытия на верхнюю сторону листа).Покрасочные головки состоят из заборного ролика, дозирующего валика и валика для нанесения покрытия. Покрасочная головка для нанесения покрытия на нижнюю сторону листа состоит из заборного ролика и валика для нанесения покрытия. | 1 | |

| 2-ая сушильная печь | Печь с цепным подом. Подогрев воздуха осуществляется продуктами сгорания природного газа. | 1 | |

| Охладитель 2-ой сушильной камеры | На поверхность листа разбрызгивается деминерализованная вода | 1 | |

| Инсинератор | При высокой температуре (более чем 700℃) перерабатывается и сжигается отработанный газ. | 1 | |

| Выходной петледержатель | Вертикальный, Комплектуется приводами переменной частоты, верхними перемещающимся вальцами, зафиксированными нижними вальцами, лентой | 1 | |

| Ножницы | приводятся в действие гидравлическим цилиндром | 1 | |

| Установка тянущих роликов | Комплектуется приводом, цилиндром, роликом | 1 | |

| Сматывающее устройство | Комплектуется приводом, гидравлическим цилиндром, ротационным соединением. | 1 | |

| Ремённый захлёстыватель |

| 1 | |

| Конвейр для подачи рулонов | Комплектуется приводом, подъем осуществляется при помощи гидравлического цилиндра | 1 | |

| Выходная опора для рулона |

| 1 | |

| Натяжная устанока | Состоит из двух роликов, укомплектованных приводом | 5 | |

| Система центрирования | Один или два ролика | 4 | |

| Компьютерное управление технологическим процессом |

| 5 | |

| Датчик нагрузки | Фотоэлектронный датчик | 1 | |

| Направляющий ролик |

| 7 | |

| Опорный валок |

| 5 | |

| Вентиляционно-охладительная установка |

| 2 | |

| Гидравлическая система | Состоит из насосных станций, клапанов и труб. | 2 | |

| Автоматизированная система управления |

| 1 | |

| Программное обеспечения |

| 1 | |

Технологии окраски рулонного металла методом coil coating постоянно совершенствуются. Особенное внимание уделяется процессу химической подготовки металла и этапу сушки покрытия. От эффективности этих процессов в первую очередь зависит качество продукции и продуктивность производства. В качестве современных решений в области сушки покрытия можно привести использование инфракрасного и ультрафиолетового излучения. Безусловно, появление на рынке новых полимерных покрытий с усовершенствованными рецептурами также способствует повышению уровня выпускаемой продукции.

Порошковая окраска рулонного металла (powder coil coating)

Порошковое окрашивание является менее распространенным методом окраски металлопроката. Этот процесс проходит при более высоких температурах и требует более высоких энергозатрат, что в свою очередь делает его менее экономичным. В то же время в России существуют линии порошковой окраски рулонного металла. К предприятиям, установившим линию порошковой окраски относится “ИНСИ”.

Технология включает в себя следующие этапы:

1. Разматывание и выпрямление

Разматывающее устройство держит рулон в натянутом состоянии и центрирует размотанный участок металлической полосы. Выпрямляющее устройство облегчает заправку рулона на линию, позволяет выпрямлять полосу и устранять кривизну в ходе разматывания рулона.

2. Предварительная химическая подготовка

Проводится с целью улучшения адгезионных свойств порошкового покрытия и состоит из обезжиривания стального листа, промывки, деоксидации, промывки и пассивации.

3. Нанесение порошковой краски

Осуществляется в кабине напыления, оснащенной пневмоэлектростатическими пистолетами и системой рекуперации порошковой краски. Наличие двух кабин обеспечивает быстрый переход с одного цвета краски на другой.

4. Полимеризация краски

Отверждение нанесенной порошковой краски происходит в печи полимеризации (температура 200-2600 С) за счет инфракрасного излучения, образующегося при каталитическом сжигании подаваемого природного газа.

5. Охлаждение и контроль качества

Слой полимеризованной краски и рулонный металл охлаждаются потоком воздуха (при комнатной температуре) перед нанесением защитной полимерной пленки. Затем производится контроль физико-механических свойств окрашенного слоя.

C текущей ситуацией и прогнозом развития российского рынка Coil Coating покрытий можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков:

Рынок рулонного металлопроката с полимерным покрытием в России

Бизнес-план организации производства металлопроката с полимерным покрытием

www.newchemistry.ru