ДОБАВКИ НА ОСНОВЕ СОПОЛИМЕРОВ НАФТАЛИНСУЛЬФОКИСЛОТЫ

Длительные всесторонние исследования позволили разработать алгоритм синтеза сополимеров на основе нафталинсульфокислоты и привели к созданию целой группы добавок с необычными свойствами.

Разработана концепция дальнейшего химического модифицирования молекулярной структуры сополимеров на основе полиметиленнафталинсульфонатов, позволяющего синтезировать гибридные молекулы, формально аналогичные современным полиэфиркарбоксилатам (концепция конвергенции). Промышленный выпуск добавок на основе сополимеров нафталинсульфокислоты осуществляется уже в течение 5 лет. Рассмотрены свойства ряда сополимерных суперпластификаторов, выпускаемых компанией «Полипласт», приведены сопоставительные испытания сополимерных и традиционных добавок нафталинформальдегидного типа.

Стремясь расширить диапазон технических возможностей своей продукции, фирмы, выпускающие добавки в бетон, давно пошли по пути создания т.н. комплексных добавок. При всей неоспоримой практической значимости такого способа создания новых добавок, указанный подход имеет неотъемлемый недостаток, существенно снижающий его потенциальную эффективность. При проектировании комплексных добавок предполагается суммирование (или независимость) действия отдельных компонентов, и поэтому указанный метод не позволяет «выйти за пределы» возможностей используемых ингредиентов. Перечень широкомасштабно доступных веществ и соединений, используемых в качестве добавок к бетону, весьма ограничен, соответственно, оказывается ограниченным и количество принципиально не повторяющихся составов комплексных добавок.

Это является одной из причин, по которым так много схожих продуктов предлагается фирмами-конкурентами. Но возможен и другой подход: направленное изменение структуры полимеров, используемых в качестве суперпластификаторов и являющихся основой большинства комплексных добавок. Это направление начало особенно бурно развиваться в связи с созданием и введением в практику т.н. полиэфиркарбоксилатов. Что касается России, компания «Полипласт» последние годы целенаправленно реализует собственную концепцию создания добавок с новыми свойствами за счет химического модифицирования полиметиленнафталинсульфонатов (ПНС). Основные положения этой концепции изложены далее.

На протяжении десятилетий ПНС являлись наиболее широко используемыми суперпластификаторами, и столь же долго они рассматривались как химически инертный полимер, не способный к существенным изменениям молекулярной структуры. Подобное утверждение можно встретить и в самых последних статьях и монографиях [1,2].

Вместе с тем, уже в 90-х годах была показана принципиальная возможность синтеза сополимеров на основе нафталинсульфокислоты, иными словами, ПНС, содержащих один или более фрагментов иного строения. Указанные модифицированные ПНС могут быть как чередующегося, так и блочного строения в зависимости от строения и реакционоспособности другого сомономера. Результаты первых научных исследований по разработке сополимерных добавок были представлены на 5-й Международной конференции CANMET/ACI [3].

Общепринятой является точка зрения, что механизм пластифицирующего действия ПНС обусловлен электростатическим отталкиванием диспергированных в воде частиц портландцемента (вследствие адсорбции полиэлектролита на поверхности гидратов и существенного изменения ζ-потенциала коллоидной системы). Вместе с тем тщательное исследование закономерностей адсорбции ПНС показало [4], что с увеличением молекулярной массы молекулы не все сульфогруппы оказываются связанными с поверхностью, часть их остается свободной и будет направлена в сторону жидкой фазы (в виде петель или хвостов). Недавние исследования механизма пластификации цементных систем с помощью атомно-силовой микроскопии подтвердили, что в случае ПНС заметная часть сил отталкивания соседних частиц обусловлена стерическим эффектом [5].

Следовательно, уже простое изменение конфигурации полимерной цепи ПНС, изменяя количество сульфогрупп, способных одновременно связаться с продуктами гидратации, может привести к существенному увеличению длины «свободной» (находящейся в объеме) макромолекулы и существенно повысить пластифицирующую способность сополимера.

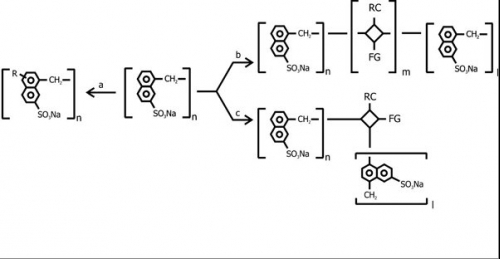

Управляя характеристиками адсорбционных слоев суперпластификаторов, мы, т.е., можем в широких пределах изменять и основные свойства пластифицированных цементных систем. Принципиальная схема концепции направленного модифицирования ПНС приведена на рис. 1. Согласно данным представлениям синтез добавок 2-го поколения на основе ПНС основывается на двух основных направлениях:

1) введение дополнительных заместителей в каждое элементарное звено (направление а);

2) введение фрагментов иного химического строения (в том числе, с иными, чем сульфогруппа, функциональными группами), не изменяющих (направление b) или изменяющих (направление с) преимущественно «линейную» конфигурацию основной полимерной цепи.

При наличии в сополимерах 2-го поколения реакционоспособных центров также становится возможным синтез сополимеров 3-го поколения, содержащих длинные боковые цепи, например, полиалкиленоксидные. На этой стадии мы получаем гибридный полимер, формально обладающий основными признаками полиэфиркарбоксилатов последних поколений, т.е. длинной основной цепью, состоящей из нескольких типов элементарных звеньев; сульфогруппами для обеспечения высокой адсорбционной активности и снижения зависимости от свободных щелочей; боковыми цепями (полиалкиленоксидного или другого типа) для обеспечения стерического эффекта и/или придания дополнительных свойств.

Поскольку последние составы полиэфиркарбоксилатов также ориентированы на обеспечение смешанного механизма действия, по сути, речь идет о конвергентном пути развития двух типов суперпластификаторов.

В настоящее время компания «Полипласт» на основе сополимеров нафталинсульфокислоты выпускает 2 суперпластификатора под названиями: «Полипласт СП-4» и «Полипласт Премиум». При производстве «Полипласт СП-4», представляющего собой двухкомпонентный блок-сополимер, в зависимости от количества введенного сомономера можно получить как суперпластификатор широкого спектра действия, так и суперпластификатор для товарного бетона (табл. 1). Особо следует подчеркнуть, что даже при отсутствии заметных внешних эффектов при низких и средних уровнях замещения нафталинсульфокислоты такие добавки интересны с позиций полного сохранения привычных для ПНС технических эффектов в бетонах.

При этом при любой степени замещения решаются не только экологические проблемы (в частности, снижения до нулевого уровня содержания остаточного формальдегида), но и обеспечивается возможность дальнейшего химического модифицирования структуры добавок за счет содержащихся в сомономере активных центров.

В табл. 2 приведены результаты сопоставительных испытаний «чистой» добавки нафталинформальдегидного типа (Полипласт СП-1») и сополимерной добавки «Полипласт СП-4» (со средним уровнем замещения) на портландцементах 3 различных заводов. Как правило, наблюдается несколько более высокая пластифицирующая способность сополимерной добавки. Что касается прочности при сжатии, то в раннем возрасте (до 3 сут) в бетонах с СП-4 может наблюдаться некоторое замедление твердения, однако в зрелом возрасте бетоны с СП-4 обладают даже более высокой прочностью (в том числе, при водоредуцировании), возможно, за счет более тонкой микроструктуры. Ярким проявлением такого влияния на микроуровне является существенное (до W16-W18) повышение водонепроницаемости на бетонах средних классов прочности, полученных из высокоподвижных бетонных смесей с добавкой Полипласт СП-4.

В Москве имеется уже 5 летний опыт применения подобной добавки на ряде крупнейших предприятий, в частности, при возведении рядом с МГУ престижного жилого квартала «Шуваловский» (рис. 2).

Сополимеры типа СП-4 хорошо сочетаются со всеми известными добавками иного механизма действия: ускорителями, замедлителями, воздухововлекающими, противоморозными и т.д. Во всех сопоставительных испытаниях при близких (или равных) значениях подвижности бетонных смесей составы с комплексами на основе СП-4 обладали равной или несколько более высокой прочностью при сжатии, чем составы с комплексами на основе традиционного ПНС-суперпластификатора, и улучшенными характеристиками по дополнительному эффекту (сохраняемости или морозостойкости).

Еще одно направление модифицирования ПНС – синтез сополимеров с измененной конфигурацией основной цепи (направление с, рис. 1). При таком подходе эффект наблюдается уже при самом низком уровне замещения нафталинсульфокислоты, поскольку даже одного фрагмента сомономера достаточно для обеспечения «нелинейности» макромолекулы в целом и изменения ее расположения в адсорбционном слое. В результате насыщение адсорбционного слоя и высокая подвижность цементных систем достигаются при дозировке ~0,3% (табл.3). Такая эффективность уже гораздо ближе к поликарбоксилатам (0,18-0,2%), чем к традиционным добавкам на основе ПНС (0,5%).

Как следует из данных табл. 3 сополимерная добавка «Полипласт Премиум» проявляет свой повышенный пластфицирующий потенциал в бетонных смесях в широком диапазоне расхода цемента (350 - 450 кг/м³). По аналогии с поликарбоксилатами несколько более эффективным является применение Полипласт Премиум в смесях с высоким содержанием микрочастиц: если при расходе цемента 350 кг/м³ подвижность П5 достигается при дозировке 0,3%, то при 450 кг/м³ – уже при 0,28%.

Результаты изучения ММР позволяют утверждать, что повышенная пластифицирующая способность данного сополимера обусловлена не преимущественным образованием в процессе синтеза высокомолекулярных фракций (a priori вполне возможная гипотеза), а изменением свойств модифицированных ПНС.

Проведенное сопоставление адсорбционной и пластифицирующей способности модифицированных и немодифицированнных ПНС позволяет говорить о достаточно равномерном распределении сомономера по всем фракциям ПНС. Действительно, для всех фракций модифицированных ПНС наблюдается снижение величины адсорбции при одновременном усилении пластифицирующего эффекта. Снижение адсорбции модифицированных ПНС в 1,5-2 раза является наглядным проявлением возможности снижения оптимальной дозировки добавки за счет изменения структуры полимера. Этот эффект усиливается тем, что даже олигомерные модифицированные ПНС проявляют пластифицирующую способность, сопоставимую с наиболее эффективными полимерными фракциями «обычных» ПНС.

Направление «а», связанное с введением дополнительных заместителей в каждое элементарное звено, было реализовано при разработке технологии производства Аэропласта – первой синтетической воздухововлекающей добавки на основе ПНС. Сопоставление физико-химических характеристик Аэропласта с традиционными ПНС и с традиционными воздухововлекающими добавками (СНВ, ГКЖ) приведено в статье [6].

В дозировке 0,03-0,1% (обычно, 0,04-0,05%) Аэропласт обеспечивает дополнительное воздухововлечение 1,5-7% (табл.4), т.е. соответствует критериям, предъявляемым ГОСТ 24211-2003 к воздухововлекающим добавкам. В комплексе с суперпластификаторами и, особенно, лигносульфонатами воздухововлечение увеличивается и в цементно-песчаных растворах может достигать значений 15-16%.

Согласно проведенным НИИЖБ исследованиям Аэропласт обеспечивает создание тонкой структуры цементного камня с равномерно распределенными воздушными порами. Средний диаметр пор снижается на 40%, а фактор расстояния L - вдвое (табл. 5). Такая равномерно распределенная система воздушных пор согласно международным стандартам и всем исследованиям должна обеспечивать повышенную морозостойкость бетонов.

Как собственные исследования, так и данные независимых организаций (например, ООО «Штарком») свидетельствуют о том, что добавление небольших количеств Аэропласта способствует лучшему уплотнению бетона (эффект подшипников) без снижения прочности материала. Наоборот, в исследованиях ЦНИИС отмечено, что в бетонах с Аэропластом возрастает прочность при изгибе, причем эффект проявляется как с нафталинформальдегидными, так и с поликарбоксилатными суперпластификаторами.

Такие свойства Аэропласта должны обеспечить высокую эффективность добавки при применении в дорожных бетонах, в том числе, по показателю морозостойкости. Действительно, на качественных материалах с применением добавки были получены бетоны с маркой по морозостойкости F600.

Модифицированные ПНС 3-го поколения находятся пока в стадии лабораторной разработки. Однако проведенные исследования показали наличие у них ряда интересных свойств, в частности, способности к пластификации ряда проблемных глин.

Разработана концепция направленного модифицирования молекулярной структуры ПНС. Сополимеры 3-го поколения могут обладать теми же формальными характеристиками молекулярной архитектуры, что и полиэфиркарбоксилаты.

Первые сополимерные суперпластификаторы имеют уже 5 летний опыт успешного применения в строительной промышленности России. Основные эффекты, достигнутые при применении коммерчески доступных добавок на основе сополимеров нафталинсульфокислоты: повышение непроницаемости бетона и улучшение микроструктуры цементного камня; снижение дозировки (до 0,28-0,3%); повышение сохраняемости подвижности; обеспечение регулируемого стабильного воздухововлечения.

Таблица 1 – Влияние степени замещения на техническую эффективность «Полипласт СП-4»

| Степень замещения | Пластифицирующий эффект | Сохраняемость | Влияние на ранние стадии гидратации | Влияние на прочность | Влияние на микроструктуру |

| Низкая | Возрастает | Без изменений | Без изменений | Возрастает | Без изменений |

| Средняя | Слабо изменяется | Без изменений | Незначительное влияние | Незначительно возрастает | Улучшает |

| Высокая | Без изменений | Возрастает | Замедление | Без изменений | Значительно улучшает |

Таблица 2 – Сопоставительные испытания «чистых» и сополимерных ПНС

| Добавка | Характеристики бетонной смеси | Прочность при сжатии, МПа | Примечание | |||||

| В/Ц | дозировка, % | ОК, см | 1 с | 3 с | 7 с | 28 с | ||

| Полипласт СП-4 | 0,52 | 0,4 | 20 | 6,4 | 16,0 | - | 32,5 | Себряковский ПЦ 500 Д0 |

| Полипласт СП-1 | 0,52 | 0,5 | 20 | 6,3 | 22,5 | - | 34,7 | |

| Полипласт СП-4 | 0,50 | 0,6 | 21 | 5,7 | - | 27,6 | 37,0 | Новокузнецкий ПЦ 500 Д0 |

| Полипласт СП-1 | 0,50 | 0,6 | 19 | 6,6 | - | 24,6 | 33,7 | |

| Полипласт СП-4 | 0,51 | 0,5 | 22 | 7,7 | 22,6 | - | 35,8 | Старооскольский ПЦ 500 Д0 |

| Полипласт СП-1 | 0,51 | 0,5 | 23 | 8,4 | 26,3 | - | 34,8 | |

| Полипласт СП-4* | 0,39 | 0,5 | 2 | 15,8 | 38,9 | - | 53,2 | |

| Полипласт СП-1* | 0,39 | 0,5 | 2 | 15,4 | 30,2 | - | 47,6 | |

* - водоредуцирование 24%

Таблица 3 — Эффективность Полипласт Премиум в бетонах с различным расходом цемента

| Цемент кг/м3 | Добавка | % | В/Ц | Плотность, кг/м3 | ОК, см | Прочность при сжатии, МПа | |||

| 1 с | 3 с | 7 с | 28 с | ||||||

| 350 | - | - | 0,53 | 2415 | 4 | - | 22,7 | 30,0 | 35,3 |

| Полипласт Премиум | 0,3 | 0,53 | 2440 | 21 | - | 22,1 | 32,1 | 38,2 | |

| Полипласт СП-1 | 0,5 | 0,53 | 2425 | 20 | - | 23,3 | 32,4 | 39,1 | |

| 400 | - | - | 0,46 | 2468 | 4 | 13,9 | - | 33,2 | 39,1 |

| Полипласт Премиум | 0,3 | 0,46 | 2410 | 20 | 13,2 | - | 35,1 | 41,5 | |

| 450 | - | - | 0,42 | 2463 | 4 | 18,7 | - | 40,8 | 45,2 |

| Полипласт Премиум | 0,28 | 0,42 | 2430 | 21,5 | 18,0 | - | 40,5 | 47,4 | |

| Полипласт Премиум | 0,3 | 0,42 | 2480 | 22,5 | 18,2 | - | 40,0 | 49,3 | |

Таблица 4 — Испытание воздухововлекающей способности по ГОСТ 30459-2003

| Добавка | Дозировка, % | В/Ц | Осадка конуса, см | Воздухосо-держание, % | Прочность при сжатии, МПа | ||

| 3 сут | 7 сут | 28 сут | |||||

| - | - | 0,54 | 7 | 2,2 | 21,2 | 31,1 | 35,3 |

| Аэропласт | 0,05 | 0,54 | 9 | 4,7 | 22,6 | 31,9 | 37,6 |

| Аэропласт | 0,1 | 0,54 | 13 | 9,5 | 19,4 | 23,8 | 30,5 |

| Аэропласт | 0,15 | 0,54 | 16 | 11,2 | 11,7 | 18,1 | 23,9 |

Таблица 5 — Поровая структура образцов

|

| контрольный состав | с Аэропластом |

| Пористость, % | 6,93 | 8,83 |

| Анализируемая площадь, мм2 | 2729,77 | 2729,77 |

| Количество пор | 4060 | 11974 |

| Содержание пор в единице объема (1/мм3) | 22,74 | 79,93 |

| Суммарная площадь пор, мм2 | 189,24 | 241,07 |

| Средняя площадь поры, мм2 | 0,047 | 0,020 |

| Средний периметр, мм | 0,43 | 0,25 |

| Средний диаметр, мм | 0,13 | 0,08 |

| Фактор расстояния () , мм | 0,256 | 0,128 |

| Количество пор менее 0,3 мм | 3561 | 11433 |

| Суммарная площадь пор <0,3 мм, мм2 | 23,94 | 56,72 |

| Доля мелких пор, % | 12,65 | 23,53 |

| Количество пор более 0,3 мм | 499 | 541 |

| Суммарная площадь пор >0,3 мм, мм2 | 165,30 | 184,36 |

| Доля крупных пор, % | 87,35 | 76,48 |

C текущей ситуацией и прогнозом развития российского рынка добавок для бетонов, цемента, ССС можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок добавок для бетонов, цемента и сухих строительных смесей в России».

Источник: Журнал ««Технологии бетонов»