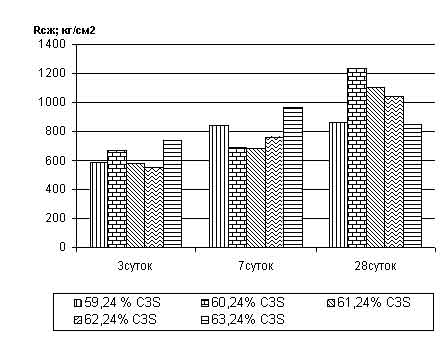

Метод заключается в ведении «кислой» добавки в зону охлаждения печи [2]. Данный процесс моделируется путем введения смеси молотого клинкера с добавкой в разогретую печь при температуре 1350ОС и время термической выдержки 30 мин. В исходном клинкере содержание С3S составляет 63,24%. Рассчитывалась сырьевая смесь, таким образом, чтобы после взаимодействия «кислых» оксидов шлака с С3S, алита оставалось 62,24%; 61,24%; 60,24%; 59,24%. Производился резкий обжиг при температуре 1350ОС изотермическая выдержка 10 мин. Испытания на сжатие проводились на малых образцах, результаты приведены в табл. 4, рис.2

Таблица 4

Зависимость прочности активированного клинкера от количества С3S

№ п/п | % введенного шлака | % С3S | Rсж, кг/см23суток | Rсж, кг/см27суток | Rсж, кг/см228суток | | 1 | 0,93 | 59.24 | 586,26 | 844,7 | 867,6 | | 2 | 0,70 | 60.24 | 669,2 | 693,9 | 1234,7 | | 3 | 0,47 | 61.24 | 578,59 | 687,04 | 1106,9 | | 4 | 0,23 | 62.24 | 552,33 | 764,23 | 1043,03 | | 5 | 0 | 63,24 | 743,76 | 967,28 | 853,27 |

Рис. 2. Влияние кратковременной термохимической активации клинкера шлаком никелевого производства, на активность клинкер |