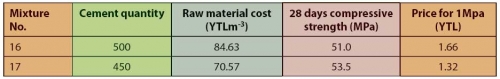

В Таблице 8 содержится аналогичная информация для разжиженной самоуплотняющейся бетонной смеси. В этом случае стоимость бетона, изготовленного на основе цемента CEM I 42.5 R (смесь 16), снижается примерно на 21% при использовании цемента CEM III/A 42.5 N (смесь 17). Следует отметить, что в смеси 17, при нарастании прочности в период 28 дней и более, было использовано 50 кг и менее цемента на кубический метр бетона. Также был достигнуть более высокий показатель интенсивности потока. Таблица 8: Стоимость разжиженной самоуплотняющейся бетонной смеси на единицу прочности

Приложение: Mixture No. | Смесь | | Cement quantity | Количество цемента | | Raw material cost (YTLm-3) | Стоимость сырьевого материала (тур. лира на м-3) | | 28 days compressive strength (MPa) | Прочность на сжатие для 28 дней (МПа) | | Price for 1 Mpa (YTL) | Стоимость для 1 МПа (тур. лира) |

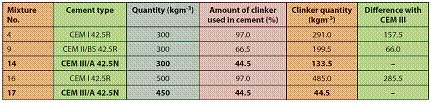

Таблица 9 приводит данные по содержанию клинкера в трех видах цемента, которые использовались в данном исследовании, а также уровни содержания клинкера в кубическом метре стандартного бетона, содержащего 300 кгм-3 цемента, и в разжиженной самоуплотняющейся бетонной смеси. Можно увидеть, что использование цемента CEM III/A 42.5 N вместо других двух видов цемента, экономится 66-157.5 кг клинкера на кубический метр стандартной бетонной смеси. Экономия клинкера составляет 285 кгм-3 в случае разжиженной самоуплотняющейся бетонной смеси. Таблица 9: Количество клинкера по видам цемента, сравнение с CEM III

Примечание: Mixture No. | Смесь | | Cement type | Вид цемента | | Quantity (kgm-3) | Количество (кгм-3) | | Amount of clinker used in cement (%) | Количество клинкера в цементе (%) | | Clinker quantity (kgm-3) | Количество клинкера (кгм-3) | | Difference with CEM III | Разница с CEM III |

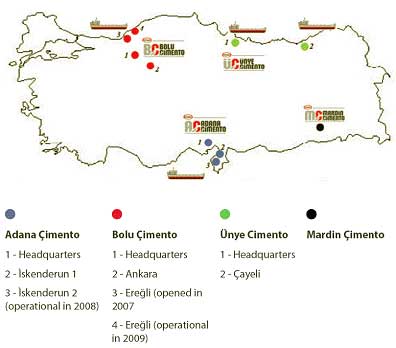

Ниже: Турецкие заводы Oyak Cement Group, цветовая маркировка по заводам и офисам.

Примечание: Headquarters | Штаб-квартира | | Iskenderun | Искендерун | | Operational in 2008 | Действует в 2008 году | | Ankara | Анкара | | Opened in 2007 | Запущен в 2007 году | | Eregli | Эрегли | | Cayeli | Кайели |

Заключение Основные результаты исследования можно вкратце изложить следующим образом: Бетон, изготовленный при помощи шлакоцемента, обладает более низкой прочностью на 2 и 7 день по сравнению с бетоном, изготовленным с использованием цемента CEM I. Тем не менее, впоследствии нарастание их прочности ускорилось и достигло или превысило прочность бетона на основе цемента CEM I к 28 дню. Бетон на основе цемента CEM III/A 42.5 N с содержанием шлака на уровне около 55.5%, практически сравнялся по показателю прочности с бетоном, изготовленным из цемента CEM II/B-S 42.5 R, который содержал около 33.5% шлака, а также оказался прочнее бетона из цемента CEM I 42.5 R в течение периода 28 дней.

Если использовать шлакоцемент вместо цемента CEM I, то повышается уровень устойчивости бетона против проникновения воды и хлорида, что способствует улучшению их прочности. В этом отношении самым эффективным оказался цемент CEM III/A 42.5 R.

Использование шлакоцемента, и особенно CEM III/A 42.5 N, в разжиженной самоуплотняющейся бетонной смеси также привело к относительному или небольшому повышению прочности для периода 28 дней, улучшению устойчивости против проникновения воды и хлорида, а также улучшению показателей текучести по сравнению с ситуацией использования цемента CEM I 42.5 R.

Стоимость бетона на 1 МПа прочности снизилась на 11% при использовании цемента CEM III/A 42.5 N. Данные результаты были достигнуты при содержании цемента на уровне 300 кгм-3 с периодом выдерживания 28 дней. Таким образом содержание клинкера было уменьшено на 157.7 кгм-3 по сравнению с ситуацией использования цемента CEM I 42.5 R. При разжиженной самоуплотняющейся бетонной смеси стоимость снизилась еще больше, примерно на 21%, а уменьшение уровня содержания клинкера составило 285 кгм-3.

Можно сделать вывод о том, что бетон на основе цемента CEM III/А, который может содержать до 65% GGBFS, обладает более высокой прочностью, а также характеризуется сниженной себестоимостью единицы продукции по сравнению с бетоном, изготовленным из цемента CEM I. Более того, цементы CEM III также экологически безопасны, поскольку в их производстве используется основной побочный продукт сталелитейной промышленности. Они содержат меньше клинкера, в результате чего экономится природный сырьевой материал и топливо, а также уменьшаются выбросы СО2, поскольку в производстве 1 тонны клинкера происходит выброс почти 1 тонны СО2 в атмосферу. С анализом российского рынка металлургических и топливных шлаков и с анализом оборудования для производства цемента на основе шлаков Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России» и «Анализ оборудования для производства шлакощелочного вяжущего». www.newchemistry.ru |