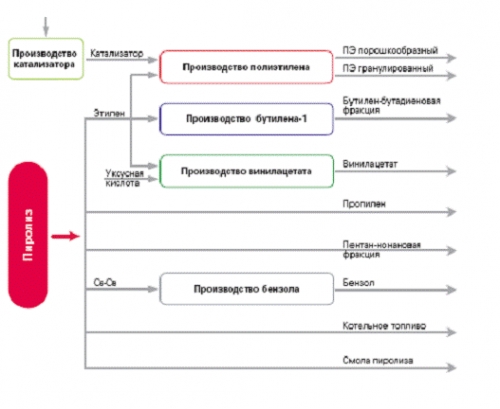

ОАО «Сибур-Нефтехим» (Нижегородская обл.) Крупнейшей нефтехимической компанией Нижегородской области является ОАО «Сибур-Нефтехим». Входит в состав производственно-технологического комплекса ОАО «Сибур Холдинг». Основной вид деятельности предприятия - производство и реализация продуктов переработки углеводородного сырья, а также продукции хлорорганического синтеза. В состав компании «Сибур-Нефтехим» входят три предприятия: завод «Капролактам», Нефтехимический завод и Завод окиси этилена и гликолей. Последние два предприятия, расположенные в городах-спутниках Нижнего Новгорода Кстове и Дзержинске, связаны между собой этиленопроводом и образуют технологическую цепочку по производству и переработке этилена. Основным сырьем для производства продукции является попутный продукт нефтегазодобычи, а именно попутный нефтяной газ (ПНГ). Поставщиками ПНГ на предприятия ОАО «СИБУР» являются нефтяные компании: ТНК, Сургутнефтегаз, Лукойл, Сибнефть, Роснефть и другие. Из ПНГ извлекают широкую фракцию легких углеводородов (ШФЛУ), являющуюся базовым сырьем для производства основных продуктов нефтехимии. На нефтехимическом заводе осуществляется переработка давальческих углеводородного сырья и пироконденсата с получением этилена, пропилена, бензола, фракций С5 и С9, ББФ, пиролизной смолы. Производство олефинов осуществляется на установке ЭП-300 мощностью 300 тыс. тонн этилена и 150 тыс. тонн пропилена в год. Мощности по бензолу составляют 95 тыс. тонн. Год пуска производства – 1981. В 2005 году была проведена реконструкция производства, были введены в эксплуатацию новые, более производительные печи пиролиза F-100, F-120, F-130, поставленные голландской фирмой «Текнип». Как и старые печи пиролиза, печи F-120 и F-130 работают как на жидком, так и на газообразном сырье. В отличие от них новые печь имеют встроенный пароперегреватель, что позволяет более полно использовать температуру отходящих газов, они также имеют новый тип змеевика, горелок и т.д. Все эти конструктивные изменения в совокупности обеспечивают существенную экономию сырья, повышают селективность отбора продукта – позволяют добиваться более высокого выхода ценных компонентов этилена, пропилена, бензола. Кроме того, новые печи обеспечивает существенно большую экологичность процесса пиролиза за счет снижения выброса вредных ингредиентов в атмосферу и снижения температуры дымовых газов. Ниже представлена схема технологического передела сырья производственного блока ОАО «АК «Сибур». ООО «Ставролен» (г. Буденновск, Ставропольский край) ООО «Ставролен» создано на базе ОАО «Ставропольполимер», крупнейшего в РФ производителя полиэтилена. Введено в эксплуатацию в 1981 году. С 1998 года входит в состав группы «ЛУКОЙЛ». Мощность по бензолу –95 тыс. т/год. «Ставролен» расположен в регионе газовых месторождений Северного Каспия, разрабатываемых НК ЛУКОЙЛ. Завод располагает одной из крупнейших в России пиролизной установкой, использующей различные виды углеводородного сырья: прямогонный бензин, пропанбутановую фракцию и ШФЛУ. Предприятие работает по технологиям, разработанным фирмами «Линде», «Юнион Карбайд» и «Байер». Основная продукция - полиэтилен низкого давления, пропилен, бензол, жидкие продукты пиролиза углеводородного сырья, винилацетат, поливинилацетатная дисперсия (ПВАД), кислород жидкий технический и медицинский. Предприятие вместе с другим предприятием из структуры «Лукойла» - ООО «Саратоворгсинтез» – представляет собой единую технологическую цепочку: в Саратов из Буденновска поступают пропилен и бензол - основное сырье для производства фенола-ацетона на «Саратоворгсинтезе». На производстве существуют установки ЭП-250 (1980 г. - после реконструкции) и ЭП-450 (1992г.). На предприятии осуществлено изменение структуры сырья и конструкций печей. В результате модернизации доля газовой составляющей в перерабатываемом сырье увеличена до 20%. Ведется строительство перерабатывающего производства сжиженных газов с потреблением 445 тыс. тонн в год.

Рис. Схема производства ООО «Ставролен».

|