На гидролизных заводах и предприятиях, которые специализируются на выпуске кормового дрожжевого белка, сырье сначала освобождается от возможных металлических примесей, затем подается в гидролизаппарат, где происходит гидролиз данного сырья.

Основная задача технологического процесса гидролиза и подготовки гидролизата – получение биологически доброкачественного сахаросодержащего раствора для выработки из него кормовых дрожжей. Гидролиз производится в присутствии катализаторов (серной, соляной кислоты 0,5-0,6%) и при повышенной температуре (175-190°С). В результате гидролиза сырья получается гидролизный сахар в виде раствора (гидролизат), который состоит из гексозного и пентозного сахара. Гексозный сахар, при определенной обработке использутеся для получения этилового спирта, а пентозный – для получения кормовых дрожжей. На гидролизных заводах кормовые дрожжи получают и из гексозного сахара, в этом случае все пентозные и гексозные сахара утилизируются на получение кормовых дрожжей без получения этилового спирта.

Полученный гидролизат подвергается инверсии (образование смеси сахаров под действием кислоты) и нейтрализации известковым молоком или аммиачной водой, образуется гипс с примесями, который удаляется из раствора методом осаждения в отстойниках или сепарированием.

В процессе гидролиза образуется рад побочных продуктов, которые ингибируют процесс выращивания дрожжей: фурфурол, оксиметилфурфурол, фенол, уроновые кислоты, декстрины, коллоидные вещества и др, которые удаляются из гидролизаппарата.

Нейтрализованный гидролизат охлаждается, очищается и подается на выращивание кормовых дрожжей. В технологической схеме дрожжевого производства стадия выращивания дрожжей – главная операция, основанная на микробиологическом синтезе. Для выращивания дрожжей в дрожжерастительный аппарат (ферментатор) подают засевные дрожжи чистой культуры, питательные соли, содержащие азот, фосфор, калий, и другие необходимые элементы, а также воздух, необходимый для обеспечения кислородом процесса образования биомассы дрожжей и осуществления дыхания дрожжевых клеток.

Выращенные дрожжи выводятся из аппарата в виде дрожжевой суспензии, которая далее проходит стадии флотации и сепарирования для извлечения дрожжей, промывания и концентрирования.

Дрожжевой концентрат упаривают, до содержания 22-25% содержания сухого вещества, и сушат до влажности 8-10%.

Эффективность применения кормовых дрожжей зависит от содержания в них не только белка, но и витаминов. Обогащение витаминами может происходить тремя способами, в процессе выращивания, при облучении и путем добавки готовых витаминов в дрожжевой концентрат.

При организации безотходного производства технологическим процессом предусматривается упаривание последрожжевой бражки, отходящей от флотации и сепарирования.

Полученные дрожжи упаковывают в бумажные мешки и отправляют на склад, а затем потребителю.

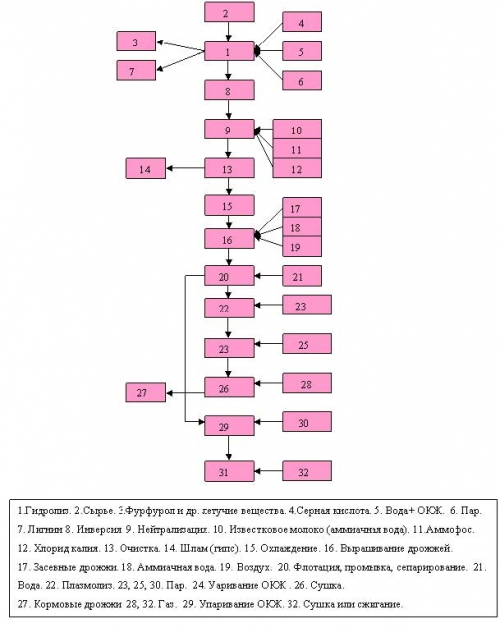

Последовательные стадии технологического процесса получения кормовых дрожжей методом гидролиза растительных материалов показаны на рисунке 1. По данной схеме из 1 тонны сухой хвойной древесины можно получить 225-235 кг сухих кормовых дрожжей, при этом также образуются: фурфурол – сырец (96%) 5,6 кг, лигнин сухой 380 кг, метанол – 2 кг, эстрихгипс – 225 кг.

Схема основных производственных процессов получения кормовых дрожжей методом гидролиза растительных материалов.

Источник: «Производство кормовых дрожжей», А.А. Андреев, Л.И.Брызгалов

На целлюлозных заводах образуется отход производства - сульфитный щелок, который является сахаросодержащим раствором, получаемый во время сульфитной варки целлюлозы. По существу варка целлюлозы также является процессом гидролиза, но в других условиях: при температуре 130-140°С в водном растворе сернистого газа. Щелок содержит моносахара, полученные при гидролизе целлюлозы, которые содержат гексозный и пентозный сахар и могут использоваться для получения спирта и кормовых дрожжей или только кормовых дрожжей (в этом случае все сахара утилизируются на дрожжи).

Для получения кормовых дрожжей, сульфитный щелок, который образуется после варки целлюлозы, отделяется от целлюлозы в определенную емкость и проходит все вышеперечисленные стадии дальнейшей обработки, начиная с 9 по 32 стадию (рисунок 1).

На спиртовых заводах при получении спирта образуется послеспиртовая барда как отход от основного производства. Для получения кормовых дрожжей на спиртовых заводах осуществляются все стадии производства, начиная с 9 по 32 (рисунок 1).

Использование данной технологии требует больших затрат тепло- и энергоресурсов. Для производства 1 тонны продукции необходимо затратить электроэнергии: от 1400 до 2000 кВт/ч и тепловой энергии: 2,2-3 гкал. Что обходится достаточно дорого и сказывается на себестоимости готового продукта.

В настоящее время в стране малое число спиртовых заводов оснащены оборудованием для производства кормовых дрожжей, в основном спиртовые заводы не перерабатывают послеспиртовую барду, а сбрасывают ее в окружающуу среду, что приводит к загрязнению и ухудшению экологической обстановки в стране.

Федеральный закон от 25 июля 2005 г. №102-Ф3 «О государственном регулировании производства и оборота этилового спирта, алкогольной и спиртосодержащей продукции» для предприятий – производителей спирта вводит с 1 января 2008 года норму, по которой предприятие лишается лицензии при отсутствии оборудования по полной переработке или утилизации послеспиртовой барды.

Основная проблема в переработке барды – выбор оптимального технологического процесса.

Утилизировать послеспиртовую барду можно по нескольким схемам:

• Схемы с выпарными станциями для получения сухой барды (DDGS);

• Схемы с получением кормовых дрожжей;

• Схемы с получением биогаза в метантанках.

Поэтому в настоящее время очень актуально разрабатывать и внедрять новые технологии по утилизации спиртовой барды.

Новые технологии утилизации послеспиртовой барды предполагают закупку и оснащение цеха новым современным оборудованием. Одним из перспективных направлений в этой области является применение специализированных вакуумных фильтров, энергосберегающих ферментаторов и локальной биологической очистки.

Установка нового оборудования поможет решению основных задач:

• экономической – создание рентабельного производства механической и биологической обработки барды с получением высокоэффективной кормовой добавки;

• экологической – ликвидация загрязнений окружающей среды за счёт закрытой формы ведения технологического процесса и доведения биологической активности стоков до нормы сброса на очистные сооружения.

Целью предлагаемых технологий является создание производства, не только обеспечивающего переработку послеспиртовой барды, но и позволяющего получить прибыль за счёт:

• исключения платы за ненормативные сбросы;

• сокращения потребления воды за счёт возврата её в спиртовое производство;

• реализации высококачественных кормовых белковых добавок.

Однако новые технологии предполагают использование нового современного оборудования, которое достаточно дорогостоящее. Оборудовать цех по утилизации спиртовой барды с образованием кормовых дрожжей в среднем стоит около 40-80 млн. рублей.

Таким образом, данные технологии и новое оборудование позволяют снизить затраты на тепло- и электроэнергию, что влияет на себестоимость продукции, однако не многие могу себе позволить замену старого оборудования на новое.

C текущей ситуацией и прогнозом развития российского рынка кормовых белков можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок кормового дрожжевого белка в России». Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru |