Развитие экономики в нашей стране сопровождается увеличением доли капитального и жилищного строительства, что, в свою очередь, требует адекватного роста производства строительных материалов, в частности, стеновых. Развитие экономики в нашей стране сопровождается увеличением доли капитального и жилищного строительства, что, в свою очередь, требует адекватного роста производства строительных материалов, в частности, стеновых.

Среди стеновых материалов автоклавные по объему выпуска занимают в России третье место после глиняного кирпича и железобетонных изделий. В производстве автоклавных изделий первое место по-прежнему удерживает силикатный кирпич, затем следуют изделия из ячеистого бетона и, наконец, изделия из плотного силикатного бетона. Причем в этом сегменте рынка в последние годы наблюдаются существенные изменения - на фоне исчезающего производства плотного силикатного бетона и медленно развивающегося производства силикатного кирпича происходит бурный рост производства ячеистого бетона. Опережающие темпы роста производства ячеистого бетона обусловлены широкой распространенностью сырья, простотой и надежностью технологии, высокой степенью механизации и сравнительно низкой себестоимостью продукции. В принципе, это производство может базироваться только на двух сырьевых компонентах - кварцевом песке и извести. До последнего времени отечественная известь не соответствовала требованиям, предъявляемым к ее качеству новейшими строительными технологиями. Речь идет об активности (содержании свободного оксида кальция), постоянстве состава, сроке гидратации, наличии или отсутствии пережога, и пр. Активность извести должна быть максимальной для всех видов автоклавных изделий, а для ячеистого бетона особенно. Во-первых, увеличивается коэффициент использования сырья, снижается удельный расход топлива на чистый продукт (СаО), снижаются расходы на транспортировку и технологическую переработку этого сырьевого компонента. Следующим по значимости требованием, предъявляемым к извести, является постоянство его состава, т.к. при изменяющихся качественных показателях невозможен выпуск изделий с постоянными свойствами, крайне затруднительно осуществить механизацию и автоматизацию технологических процессов. Оптимальные сроки гашения извести для автоклавных материалов, измеренные по методике ГОСТ 9179-77 для технологии силикатного кирпича, ограничиваются 5 мин., в производстве плотного силикатного бетона - от 5 до 10 мин., а для изготовления качественного ячеистого бетона - от 10 до 15 мин. Проблемы производства ячеистого бетона связаны именно со свойствами отечественной извести. Вводимые мощности вынуждены довольствоваться известью со сроками гашения, в лучшем случае, до 10 мин., а то и меньше. Это негативно сказывается на качестве производимого продукта, ритмике технологического процесса и, следовательно, на его управляемости. С явлением преждевременного созревания массива производители борются с помощью введения замедляющих добавок, как правило, зарубежного производства, крепко привязывая свое производство к неизбежному импорту. Кроме того, возвращаясь к вопросу об однородности выпускаемой извести, следует отметить, что большинство существующих известковых производств расположено на месторождениях, запасы качественного сырья (класса «А» по ОСТ 21-27-76) которых по большей части уже выбраны.

Производителям приходится использовать имеющееся в наличии сырье более низкого качества, загрязненное кремнеземом и глинистыми примесями, с повышенным содержанием (более 5%) карбоната магния. Также следует отметить, что печной парк отечественной известковой промышленности сильно изношен. Перечисленные причины не позволяют при существующем уровне промышленности удовлетворить стремительно растущие потребности.

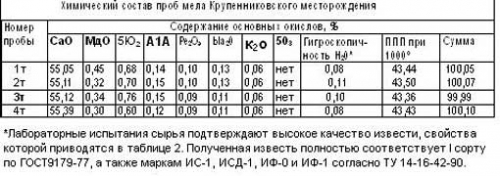

|