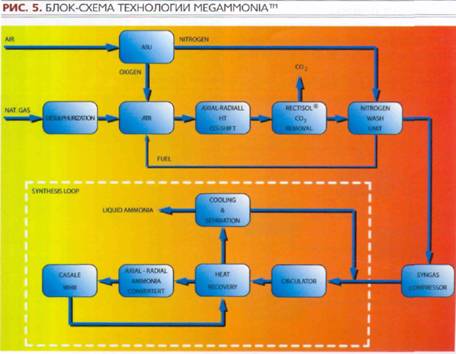

Как показано на рис. 5, техноло¬гический процесс MHGAMMONIA® включает следующие основные отделения: • разделение воздуха (ASU);

• обессеривание;

• автотермический риформинг (ATR);

• высокотемпературный кон¬вертор СО2;

• очистка от CO2;

• промывка азотом;

• компрессия;

• синтез аммиака. Блок ASU, являясь хорошо известным и широко используемым процессом, используется для получения газообразного потока почти чистого кислорода, который требуется в AТR, и потока чистого азота, который используется для осушки синтез-газа и удаления всех инертов, поставляя при этом требующееся количество азота для отделения синтеза. Блок ATR, располагающийся после секции обессеривания природного газа, состоит из предриформинга, где происходит превращение всех высших углеводородов в водород и метан, далее находится огневой подогреватель газа и сам реактор ATR, Использование ATR позволяет получать большое количество синтез-газа без ограничений первичного риформинга по размерам и рабочему давлению. Фактически ATR помогает избежать установки параллельно работающих отделений и максимально упрощает конструкцию агрегата, что, в свою очередь, даёт преимущество — уменьшение капитальных затрат. Для реактора ATR используются самые передовые конструкции горелок, основанные на глубоком знании специалистами Казале процессов горения и механики сплошных сред. После ATR располагается кон¬вертор СО, состоящий из двух последовательно расположенных аксиально-радиальных полок с обычным катализатором ВТК. Аксиально-радиальная конструкция является основной, позволяющей минимизировать объем катализатора, гидравлическое сопротивление аппарата и его диаметр, что очень важно для достижения высоких мощностей. Очистка газа проводится в два этапа: сначала удаляется СО2, а затем - остальные примеси, в основном СО, СН4 и Аr. СО2 удаляется путем абсорбции холодным метанолом в соответствии с хорошо известным процессом Rectisol®. Данный процесс, основанный на физической абсорбции, наилучшим образом подходит для максимального уменьшения отделения очистки от СО;, а также относительно высокой эффективности, если он проводится при высоком давлении по технологии MEGAMMONIA®. СО, СН4 и Аr удаляются промывкой газа жидким азотом, который получают на ASU. Выделенные примеси, СО, СН4 и Аr рециркулируются в АТR для использования в качестве топлива в огневом подогревателе. Поступивший азот остается в синтез-газе и подается вместе с H2 и N2 в правильной стехиометрической пропорции в отделение синтеза аммиака. Отделение синтеза аммиака основано на применении аксиально-радиальной конструкции. Колонна синтеза аммиака имеет трехполочную конструкцию с двумя промежуточными теплообменниками. Наиболее эффективная конструкция конвертора синтеза в комбинации с отсутствием инертов позволяет достичь очень большой мощности контура синтеза. После колонны синтеза располагается котел, скон-струированный с соответствие с передовым проектом Казале. Благодаря инновационному проекту и особенностям технологии MEGAMMONIA® обладает выдающимися показателями работы, та¬кими как очень низкое энергопо-требление (оцениваемые как сырьевые потоки + топливо + импорт пара от пускового котла и экспорт пара на агрегат карбамида) — око¬ло 6,6 Гкал/МТ аммиака. Эти выдающиеся показатели поз¬воляют строить агрегаты в одну нитку с очень большой мощностью (4000 т/сут и выше).

С анализом рынка аммиака Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок аммиака в России».

www.newchemistry.ru |