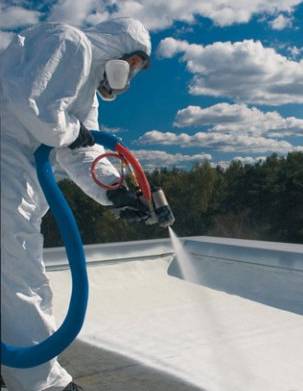

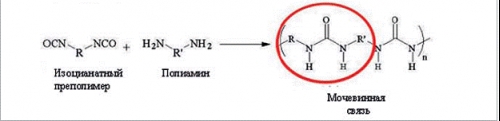

В цепи полимера содержатся полимочевинные связи, которые и дали ему название. В какой-то степени полимочевину можно назвать «родственницей» полиуретанов, однако полимочевинные связи обеспечивают полимеру лучшие физико-механические свойства, а также более - высокую стойкость воздействию различных агрессивных веществ. Изоцианатный преполимер может иметь ароматическую и алифатическую природу. «Алифатическая» полимочевина нечувствительна к воздействию УФ излучения и не меняет цвет под влиянием солнечного света, поэтому применяется для получения фасадных материалов, а также в других областях, где изменение цвета полимера со временем недопустимо. «Ароматическая» полимочевина в 1,5—2 раза дешевле и распространена гораздо шире. Для улучшения потребительских свойств полимочевины в последние годы проводятся работы по синтезу полимочевинных систем, содержащих элементы других полимеров. Так, разработаны эпоксиполимочевинные композиции, обладающие повышенной устойчивостью к действию агрессивных сред, политиомочевины, стойкие к воздействию нефтепродуктов, а также полимочевины, содержащие производные силанов, что придает полимеру повышенную адгезию к различным подложкам и химстойкость. Материалы на основе полимочевины наносят методом распыления и ручным способом. Распыляемые материалы составляют более 95 % всего рынка полимочевины. Для их использования необходимо применение специального оборудования, которое выпускает, в частности, фирма GRACO/GUSMER (США). Наносимые ручным способом полимочевинные материалы не требуют использования дополнительной техники и применяются в основном в качестве ремонтных составов, а также при окраске поверхностей, где использование напыляемой полимочевины неудобно или технологически неоправданно. При решении вопроса о целесообразности применения материалов на основе полимочевины необходимо оценивать их преимущества и недостатки. К достоинствам этих материалов относятся: • наиболее высокий уровень физико-механических показателей и химстойкости среди лакокрасочных покрытий; технологичность и удобство применения (мобильная промышленная установка, которую можно легко транспортировать и быстро установить на любом объекте);

• высокая скорость окрасочных работ и возможность ввода объекта в эксплуатацию уже через несколько часов после нанесения покрытия;

• при нанесении - невысокие трудозатраты и минимальное количество персонала;

• полимочевинные композиции можно легко доработать с учетом требований конкретного клиента, меняя время желатинизации, скорость высыхания и другие свойства;

• хорошая способность покрытия к ремонту. Брак и дефекты легко устраняются с сохранением сплошности покрытия и всех свойств полимера. К недостаткам полимочевинных материалов следует отнести: • довольно высокую стоимость, обусловленную большим расходом и применением импортного сырья; чувствительность покрытия к качеству подготовки поверхности.

• нанесение покрытия на плохо подготовленную поверхность приводит к образованию различных дефектов;

• распыляемая полимочевина требует применения дорогостоящего оборудования;

• полимочевина на основе ароматических изоцианатов меняет цвет под действием солнечного света. Хотя физико-механические и другие свойства материала при этом не меняются, внешний вид покрытия не позволяет использовать эти материалы в ряде областей. Полимочевинные покрытия не исключают применения других материалов, однако, являясь уникальными по ряду характеристик химстойкости, теплостойкости до 220°С, технологичности при нанесении, незаменимы там, где требуются высокая скорость нанесения материала и быстрый ввод объекта в эксплуатацию, а также длительный срок эксплуатации покрытия в сложных условиях. Необходимо отметить, что качество полимочевинного покрытия в значительной степени зависит от подготовки поверхности. Хотя применение грунтовки при защите металла необязательно, все же в большинстве случаев желательно использовать систему покрытия, чтобы избежать образования дефектов и дополнительных затрат по устранению брака. Перед нанесением материала на основе полимочевины можно применять грунтовки различной природы. В таблице приведены значения адгезии полимочевинного покрытия к разным подложкам при использовании различных грунтовок (по данным компании Huntsman).

Особенно целесообразно применение грунтовок при нанесении полимочевинных покрытий на бетонные поверхности, так как это способствует удалению воздуха из пор и капилляров бетона и предотвращению пузырей и других дефектов покрытия. Помимо грунтовок, приведенных в таблице, при окраске бетона можно использовать водоразбавляемые эпоксидные грунтовки, которые пригодны для нанесения по сырому бетону, что существенно сокращает срок выполняемых работ. При температуре окрашиваемой поверхности не выше 8. °С использование грунтовки необходимо, так как полимочевина в этих условиях не обеспечивает достаточной адгезии к бетону. За рубежом в последнее десятилетие покрытия на основе полимочевины находят все более широкое применение в промышленности. Ниже рассмотрим примеры удачного использования таких покрытий на ответственных объектах, эксплуатируемых в сложных условиях. Полимочевина широко применяется на кровлях и полах промышленных и складских помещений. Покрытие имеет вид бесшовного равномерного по толщине и плотности ковра. Особенно эффективно использование полимочевины на крышах зданий, где есть большое количество технологических вводов. Рулонные материалы в отличие от полимочевины не дают гарантии полной герметизации площадей вокруг таких элементов.

Другим интересным объектом применения полимочевинных покрытий является защита бетонных и металлических конструкций мостов, тоннелей и элементов ландшафта, в том числе защита зон переменной смачиваемости мостов. Важной областью использования полимочевинных покрытий являются объекты нефтегазового комплекса, в частности металлические емкости с составами для бурения скважин, внешняя и внутренняя поверхности труб. |