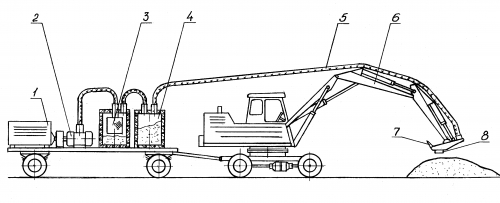

Обращение с сыпучими материалами производится механическим и пневматическим способами. Механический способ предусматривает применение ковшовых погрузчиков, грейферов, элеваторов или скиповых подъемников и ленточных или винтовых конвейеров. В этом случае при процессах погрузки и выгрузки происходят потери материала, выбросы пыли в окружающую среду, ухудшаются санитарно-гигиенические условия в рабочей зоне, что недопустимо при работе с токсичными или радиоактивными материалами. Для исключения этих недостатков при обращении с пылевидными и легкосыпучими материалами используют машины и установки пневма-тического действия, которые обеспечивают большую гибкость направ-лений трассы трубопроводов, их герметичность, простоту монтажа и управления, отсутствие движущихся механизмов на пути перемещения материала, возможность автоматизации процесса. Для погрузки порошкообразных материалов в приемные емкости ис-пользуются пневматические погрузчики всасывающего действия, кото-рые обеспечивают нормальные санитарно-гигиенические условия труда обслуживающего персонала при почти полной ликвидации потерь выгружаемого материала. Дальность транспортирования до 20 м при высоте подъема 7-8 м. Осадительное оборудование этих установок обеспечивает выдачу материала в приемные емкости или на транспортирующие механизмы через специальные шлюзовые затворы и производит очистку транспортирующего воздуха перед вакуумным насосом. Однако при переработке токсичных или радиоактивных пылевидных материалов выгрузка в приемные емкости сопровождается неизбежным пылевыделением в окружающую среду [1]. На кафедре промышленной экологии Белгородской государственной технологической академии строительных материалов проводятся разработки по расчету и проектированию универсальной пневматиче-ской установки по сбору, переработке и подготовке к утилизации сыпу-чих материалов, в зависимости от их опасности. Рис. 1. Установка для сбора сыпучих токсичных материалов 1 - силовая установка, 2 - вакуумный насос, 3 - тканевый фильтр, 4 - контейнер, 5 - всасывающий воздуховод, 6 - стрела, 7 - рыхлитель, 8 - заборное сопло.

На рис. 1 показана конструктивная схема установки. Особенностью этой установки является обеспечение минимального количества операций с перерабатываемым материалом при его сборе и подготовке к утилизации. Осадительными аппаратами являются сменные контейнеры для сбора материала. Размеры контейнеров выбраны из условия использования их в качестве пылеосадительных камер инерционного действия с учетом скорости движения аэросмеси 0,2-1 м/с. Увеличение эффективности пылеулавливания достигается последовательным соединением нескольких контейнеров. Для окончательной очистки транспортирующего воздуха служит тканевый фильтр тонкой очистки в виде пылевого мешка, помещенного в герметичный контейнер. Разрежение в магистралях установки и в приемных контейнерах осуществляется вакуумным насосом типа РВН-25 [2]. Установка работает следующим образом. Вакуумный насос 2 приводится в движение силовой установкой 1 и создает вакуум в магистралях и приемных контейнерах установки. Заборное сопло 8 установлено на конце стрелы 6. Перед соплом может быть установлен рыхлитель 7 для дробления корки материала. С заборным соплом соединен гибкий всасывающий рукав 5, закрепленный на стреле и соединенный с одним из контейнеров 4, где происходит отделение собираемого материала от транспортирующего воздуха. Полная очистка воздуха осуществляется в контейнере, снабженном фильтром тонкой очистки 3, после которого воздух откачивается в атмосферу. Контроль уровня заполнения осуществляется через закрывающиеся люки в крышках контейнеров путем замера специальным щупом. После достижения определенного уровня материала в контейнере его отсоединяют от воздуховодов и заменяют пустым. В случае, если установка используется для уборки улиц или дорог от пыли, песка, опавших листьев, сменные контейнеры выполняются из стали обыкновенного качества и используются многократно после вы-грузки в специально отведенных местах. Фильтр тонкой очистки регенерируется путем встряхивания. |