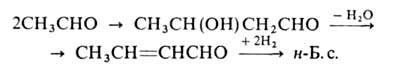

Образующиеся на первой стадии масляный и изомасляный альдегиды разделяют, если первый используют для получения 2-этилгексанола. Из одной тонны пропилена образуется 1185-1310 кг смеси масляного альдегида с н-бутиловым спиртом и 305-320 кг изобутилового спирта. Применение каталитические системы HCo(CO)3L, где L-электронодонорный лиганд (триалкил-или триарилфосфины либо фосфиты), позволяет повысить выход продуктов нормального строения до 1390 кг, снизить давление до 5-10 МПа, а также проводить процесс в одну стадию. Эффективными катализаторами гидроформилирования м. б. карбонилы Rh. н-бутиловый спирт можно также получать: 1. Из пропилена в одну стадию под давл. 1,0-1,5 МПа (по Реппе): СН3СН=СН2 + ЗСО + 2Н2О -> н-бутиловый спирт + изо-бутиловый спирт + 2СО2. Процесс применяют за рубежом [предположительно H2Fe3 (CO)11]. Соотношение н-бутиловый спирт: изо-бутиловый спирт = 84:16. Основной недостаток: низкая объемная скорость подачи сырья. 2. Из ацетальдегида через ацетальдоль и кретоновый альдегид, к-рый гидрируют на медных, меднохромовых или никелевых катализаторах:

Процесс проводят при низких давлениях и умеренных температурах, получая практически один н-бутиловый спирт. Основные недостатки: многостадийность, наличие агрессивных сред, большой расход ацетальдегида (примерно 1,3 т на 1т н-бутилового спирта). 3. Ацетоно-бутиловым брожением пищевого сырья; соотношение образующихся при этом продуктов - ацетон: н-бутиловый спирт: этанол = 3:6:1. Недостаток: использование дефицитного и дорогого сырья. Изобутиловый спирт содержится в значительном количестве в сивушных маслах, откуда выделяется фракционной перегонкой. Его получают также оксосинтезом (вместе с н-бутиловым спиртом) и из смеси СО + Н2 по схеме, аналогичной синтезу метанола, но при других параметрах. Оксосинтез характеризуется лучшими технико-экономическими показателями, как по себестоимости продукта, так и по удельным капиталовложениям. Втор-бутиловый спирт получают взаимодействием 70-85%-ной H2SO4 с бутенами, содержащимися во фракциях С4 термического и каталитического крекинга нефтепродуктов, пиролиза жидких углеводородов и одностадийного дегидрирования бутана. Из бутенов предварительно удаляют изобутен и бутадиен. Образующуюся втор-бутилсерную кислоту гидролизуют. Сырьевая база для синтеза втор-бутилового спирта может быть расширена за счет димеризации этилена в н-бутены или олигомеризации его с образованием бутена в качестве побочного продукта. В оптимальных условиях из 1 т бутенов образуется 1,1 т втор-бутилового спирта. Его можно синтезировать также эпоксидированием бутенов органическими гидропероксидами с последующим гидрированием полученного эпоксида в спирт или прямой гидратацией бутенов. Трет-бутиловый спирт синтезируют взаимодействием 40-65%-ной H2SO4 с изобутеном, содержащимся во фракциях С4, так же, как втор-бутиловый спирт, и прямой гидратацией изобутана в присутствует сульфокатионитов. Применяют н-бутиловый спирт, изобутиловый спирт и их смеси как: 1. Растворители в лакокрасочной промышленности,

2. модификаторы мочевино- и меламино-формальдегидных смол,

3. для получения пластификаторов (например, дибутилфталата, трибутилфосфата, диизобутилфталата). Кроме того, н-бутиловый спирт - сырье для синтеза бутилацетата, бутилакрилата и эфиров с гликолями.

Изобутиловый спирт используют для получения изобутилацетата и изобутилксантогената (на основе изобутилксантогената калия получают кристаллические хорошо растворимые присадки к смазочным маслам), пестицидов, душистых веществ, пищевой эссенций, лекарственных средств. Суммарное мировое производство н-бутилового спирта и изобутилового спирта превышает 1 млн. т/год.

|