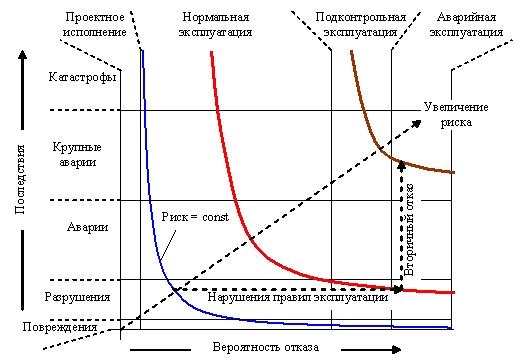

Как известно, риск это совокупный фактор вероятности возникновения нежелательного события и его последствий. На рис. 1 схематично представлены возможные состояния технического устройства (далее оборудования) в процессе эксплуатации.

Рис. 1. Риск аварий в процессе жизненного цикла оборудования. Если оборудование спроектировано и изготовлено должным образом, работает всегда в рамках установленного регламента, то его эксплуатация происходит стабильно без существенного риска (рис. 1, синяя линия). Если же при проектировании или изготовлении оборудования были допущены ошибки, или эксплуатация оборудования сопровождается отклонениями от регламента, или же оборудование подвержено непроектным воздействиям и другим, не предусмотренным нормами факторам, то эксплуатация такого оборудования всегда сопряжена с повышенным уровнем риска отказов и аварий (рис. 1, красная линия). При этом наличие в оборудовании даже допустимых дефектов и повреждений может инициировать непредвиденный отказ (рис. 1, горизонтальная пунктирная стрелка). В некоторых случаях непредвиденный отказ, в виду увеличения времени на его ликвидацию, может в свою очередь инициировать вторичный отказ или группу отказов на смежном оборудовании вплоть до катастрофических разрушений (рис. 1, вертикальная пунктирная стрелка и коричневая линия). Так в общих чертах выглядит механика техногенных аварий и катастроф. Для того, чтобы избежать тяжелых техногенных происшествий, необходимо выполнить комплексный анализ состояния оборудования в части: - прочности ;- надежности; - живучести; - риска отказа; - безопасности. Для реализации вышеуказанных пяти аналитических задач в ООО «Научно-технический центр «Промбезопасность – Оренбург»» разработано и прошло успешную апробацию соответствующее методическое обеспечение «Система предупреждения техногенных аварий» (далее Система). Структура Системы и функциональные взаимосвязи между составляющими ее элементами показаны на рис.2.

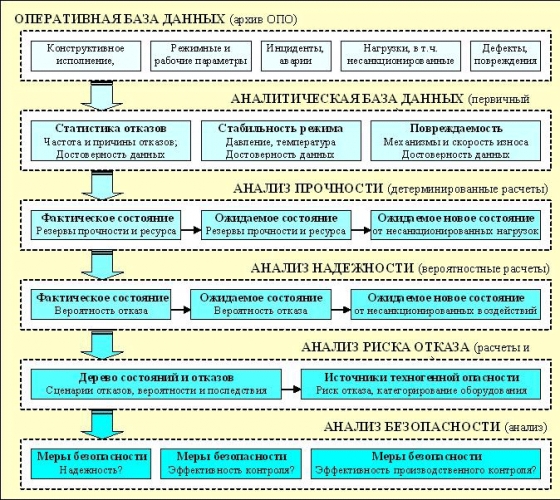

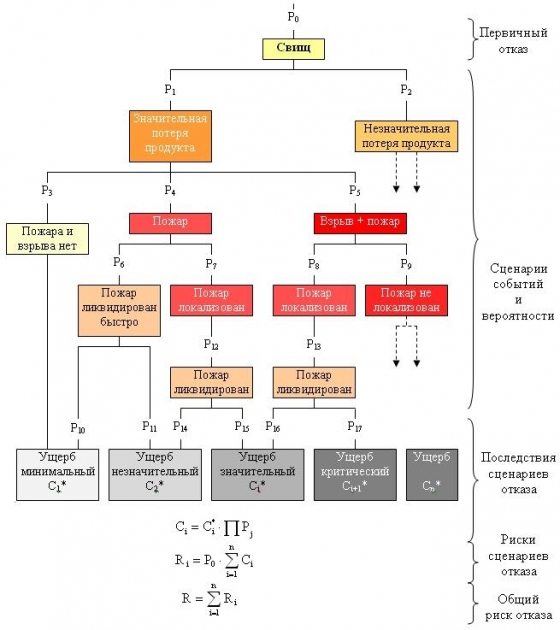

Рис. 2. Система предупреждения техногенных аварий. Все элементы данной системы организованы в определенную функциональную последовательность проверочных, расчетных и аналитических процедур, направленных на решение основной задачи – разработку и обоснование эффективных мер безопасности. На первом этапе осуществляется обработка оперативной базы данных, имеющейся на производственных объектах, в виде проектно-исполнительной документации, результатов обследований, включая функциональное и техническое диагностирование, материалов расследования инцидентов и аварий. Необходимые исходные данные проходят обязательную проверку и оценку достоверности. Отсутствующие данные, по возможности, устанавливаются по другим источникам информации или рассчитываются по известным методикам. В итоге формируются расчетные параметры качества и нагруженности конструкций, включая их изменчивость: - номинальные и фактические размеры конструкции (диаметр, толщина стенки, и др.); - нормативные и фактические механические свойства;- рабочие нагрузки (давление, температура и др.); - несанкционированные нагрузки;- размеры дефектов и повреждений; - ведущие и потенциальные механизмы повреждаемости металла; - скорость роста повреждений. На втором этапе осуществляется анализ работоспособности с использованием нормативных параметров прочности и нагрузки, фиксированных значений размеров конструкции, дефектов и повреждений, скорости износа. Выходными результатами этапа являются фактические коэффициенты запаса прочности текущего и ожидаемого состояний в условиях нормативной и ненормативной нагруженности. Оборудование, имеющее значительные резервы прочности, как правило, в последующих исследованиях не участвует. Анализ надежности оборудования также исследует его работоспособность, но с вероятностных позиций. Выходными параметрами этого анализа являются вероятность отказа для фактического и ожидаемого состояний в условиях нормативной и ненормативной нагруженности. Анализ живучести, то есть способности оборудования выполнять свои функции при наличии дефектов и повреждений в условиях несанкционированных воздействий, проводится одновременно на этапах исследований прочности и надежности. При окончательной оценке технического состояния оборудования приоритетной характеристикой является вероятность отказа. Процедура анализа риска проводится в определенной последовательности, начиная с простого исследования всего комплекса оборудования и заканчивая (при необходимости) сложными расчетами потенциально-опасного. Детальные исследования риска проводятся с построением дерева событий и отказов, гипотетический пример которого показан на рис. 3. Построение дерева событий начинается с инициирующего первичного отказа, за которым в естественной последовательности следуют другие события. При этом интерес представляют сценарии, для которых накопленная вероятность конечного события будет не ниже 1·10-6. Несмотря на то, что вероятность вторичных отказов будет ниже вероятности первичного отказа, с учетом возрастающей тяжести последствий, риск вторичных отказов может быть не ниже или даже значительно выше риска первичного отказа. Выходным результатом этого этапа является категорирование оборудования по уровню и типу риска с последующей идентификацией основных источников техногенной опасности.

Рис. 3. Дерево событий и отказов Получив все необходимые данные о фактической прочности, надежности, живучести и прогнозируемые риски отказа оборудования, можно приступать к практическим аспектам организации и планирования эффективных предупредительных мер безопасности. Предупредительные меры безопасности оборудования, источников техногенной опасности, разрабатываются с учетом его рейтинга, то есть уровня и типа риска: - высокий риск; - средний риск + высокая вероятность отказа; - средний риск + высокая скорость повреждаемости; - средний риск + низкая достоверность данных. Эффективность предупредительных мер оценивается по степени снижения риска отказа, осуществляемого за счет повышения надежности оборудования, то есть снижения вероятности отказа. Эти корректирующие мероприятия могут охватывать достаточно широкий набор технических решений (сроки и методы обследований и ремонтов, реконструкции и т.д.), позволяющих выбрать наиболее приемлемые по производственным, экономическим и другим соображениям. С практической реализацией некоторых рассмотренных элементов Системы можно ознакомиться в работах, опубликованных в журнале «Промышленная безопасность» за 2007г. Нормативная и методическая база Системы: 1. Отечественные нормы расчета на прочность (ГОСТ, СНиП, ПНАЭ Г, СП, РД, РТМ, ОСТ, ВРД и т.д.). 2. Федеральный закон от 21.06.97г., № 116-ФЗ. “О промышленной безопасности опасных производственных объектов". 3. РД 03-418-01. Методические указания по проведению анализа риска опасных производственных объектов. 4. РД 09-536-03. Методические указания о порядке разработки плана локализации и ликвидации аварийных ситуаций (ПЛАС) на химико-технологических объектах. 5. РД 13-02-06. Порядок осуществления экспертизы промышленной безопасности, планов локализации и ликвидации аварийных ситуаций на взрывоопасных, пожароопасных и химически опасных производственных объектах и требования к оформлению заключения данной экспертизы. 6. Зарубежные нормы расчета на прочность (ANSI/ASME B31G-1984, API 579) и анализа риска (API 581, API 580). 7. Расчетные программные комплексы. |