ФФС используются для изготовления фенопластов (пресспорошков) с широким диапазоном прочностных показателей, в отдельных случаях приближающимся к показателям металлов, в качестве связующего при производстве древесных плит и фанеры, а также волоконных теплоизоляционных материалов и огнеупоров. Фенолоформальдегидные смолы широко используются в лакокрасочной промышленности для изготовления лаков, красок, эмалей и политур. ФФС используются для изготовления фенопластов (пресспорошков) с широким диапазоном прочностных показателей, в отдельных случаях приближающимся к показателям металлов, в качестве связующего при производстве древесных плит и фанеры, а также волоконных теплоизоляционных материалов и огнеупоров. Фенолоформальдегидные смолы широко используются в лакокрасочной промышленности для изготовления лаков, красок, эмалей и политур.

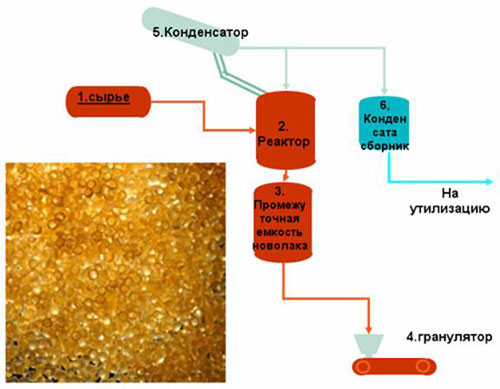

Процесс производства новолачных смол отличается от процесса производства смол резольного типа. При изготовлении феноло-формальдегидных смол применяют синтетический фенол, а также фенолы, получаемые из каменноугольной смолы (фенольная и феноло-крезольная фракции, трикрезол, ксиленолы). Помимо перечисленных фенолов применяют их смеси, а также смеси фенола с анилином (феноло-анилино-формальдегидная смола). Для получения новолачных смол конденсацию, как правило, проводят в присутствии кислотных катализаторов при избытке фенола. Технологический процесс получения твердой новолачной смолы, состоит из стадий конденсации и сушки проводимых, как правило, в одном аппарате. В смесь фенола с формальдегидом вводят такое количество кислого катализатора, чтобы величина рН реакционной смеси составляла 1,6-2,3.Смесь при постоянном перемешивании нагревают до кипения в течении 40-60 минут при атмосферном давлении (реже в вакууме) с включенным обратным холодильником. Через 20 минут после начала кипения в аппарат вводят дополнительную порцию катализатора (0,056 весовых частей кислоты на 100 весовых частей фенола). Кипячение смеси при 95-980С продолжают еще 1-1,5 часа. По достижению удельного веса смеси, близкого к 1,2 г/см3,конденсацию смолы считают в основном законченной, включают прямой холодильник и начинают сушку, при остаточном давлении не выше 300 мм.рт.ст. обогревая аппарат паром 5-8 атм. Сушку продолжают до достижения температуры каплепадения смолы 95-1050С. После этого смолу сливают из аппарата и охлаждают. На рисунке ниже представлена обобщенная схема производства новолачной смолы.

|