Пластичность материалов из TPE1 при крайне низких температурах является необычайно ценным свойством для производства боковых надувных подушек безопасности для автомобилей. В то же время более высокая текучесть и большая способность поддаваться обработке материалов из ТРЕ имеет большое значение, поскольку они уменьшают продолжительность циклов и обеспечивают более высокие косметические свойства поверхности. Высокоэффективные материалы из ТРЕ должны обладать следующими свойствами: пластичностью при крайне низких температурах и более привлекательным внешним видом. Пластичность материалов из TPE1 при крайне низких температурах является необычайно ценным свойством для производства боковых надувных подушек безопасности для автомобилей. В то же время более высокая текучесть и большая способность поддаваться обработке материалов из ТРЕ имеет большое значение, поскольку они уменьшают продолжительность циклов и обеспечивают более высокие косметические свойства поверхности. Высокоэффективные материалы из ТРЕ должны обладать следующими свойствами: пластичностью при крайне низких температурах и более привлекательным внешним видом.

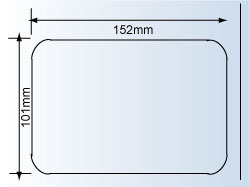

Справедливо также и то, что глобальному автомобильному рынку нужны окрашиваемые в форме материалы из ТРЕ для изготовления корпусов дверей надувных подушек безопасности, которые рентабельны, легко поддаются обработке, способны подвергаться утилизации и хорошо разворачиваются по сравнению с применяемыми в настоящее время не окрашиваемыми материалами, такими как термопластические полиэфирэфирные блок-сополимеры 2. Компания Autoliv активно участвовала в разработке высокопроизводительных материалов из ТРЕ для производства компонентов систем устройств пассивной безопасности автомобиля. Autoliv North America осуществляла оценку нескольких материалов из ТРЕ, включая Tekron TK- 5600K компании Teknor Apex Company, используемых для формования из окрашенного материала дверей для надувных подушек безопасности для водителя. Autoliv оценивала способность TK-5600K поддаваться обработке на промышленном оборудовании с использованием различных инструментов для производства подушек безопасности. Этот материал хорошо подвергался обработке и имел хороший внешний вид. ЭКСПЕРИМЕНТАЛЬНАЯ МОДЕЛЬ Эксперименты проводились с использованием установки для литьевого формования Shinwa DL-110. Измерение глянцевости поверхности осуществлялось на четырехугольной шероховатой пластине с размерами 152 мм x 101мм x 32 мм, как показано на рисунке 1.

Рисунок 1: Схематическое изображение размеров пластины

Для измерения глянца каждой пластины использовался прибор для измерения блеска, глоссметр, Gardco 60° NOVO GLOSS. Материалом, который использовался в данном исследовании, стал MIC стирольный TPE продукт, а именно Tekron TK-5600K и TK-5600M. Во время формования параметры обработки достигли стационарной фазы до забора сформованных образцов для измерения блеска. Для получения пластичности при крайне низких температурах и нужных эксплуатационных характеристик деталей, корпуса дверей формовали на формовочных мощностях предприятия Autoliv North America с использованием распространенной в Северной Америке модели класса «Джип», как показано на рисунке 2. Для производства корпуса двери использовалась установка для литьевого формования на 390 тонн от Toshiba.

Рисунок 2: Дверца надувной подушки безопасности, используемая для испытаний на развертывание

Формованные дверцы для надувных подушек безопасности подвергались стандартным оценочным испытаниям и сборочным операциям Autoliv, включая свариваемость контактной сваркой и приваривание заводской марки. Модули подушек безопасности затем собирались вместе с производственным оборудованием и компонентами для проведения испытаний на развертывание. Собранные модули затем выдерживались в двух отдельных камерах для кондиционирования при экстремально низких (-35 °C) и экстремально высоких температурах (80 °C) до проведения испытания на развертывание.

|