«Повышенная жесткость при малом весе и оправданных расходах», - так сформулировали требования к изделиям и технологии Фердинанд Хайни и Карл-Хайнц Штумп, руководители групп по разработкам полимеров и новых технологий. За этим кратким определением скрываются высокие требования к техническим ноу-хау при их реализации: новая концепция не должна повлиять на полученные ранее механические свойства детали - неважно, за счет какой технологии это достигается. Изделия, сочетающие большой размер и комплексную геометрию

С использованием так называемой SGI-технологии, группе BMW после двух лет опытно-конструкторских работ удалось реализовать все предельные условия для изготовления приборной панели (т.н. «торпедо»), предназначенного для автомобилей BMW третьей серии. Эта деталь, изготавливаемая ранее из непористого материала, стала, благодаря химическому вспениванию, на 20% легче и весит теперь 1,8 кг. По утверждению Фердинанда Хайни, торпедо является первым, использованным компанией BMW компонентом из вспененного полимера, который характеризуется большими габаритами и комплексной геометрией одновременно: при спроектированном основании 1,4 х 0,5 м максимальная толщина торпедо составляет 4 мм.

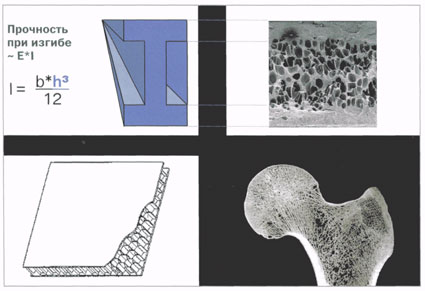

Изделия из вспененных материалов с интегральной структурой отличаются наличием плотных поверхностных слоев и пористой сердцевины. По заявлению Хайни, такая конструкция создает основу прочности детали при изгибе, так как обеспечивает жесткость по принципу двутавровой балки. Кроме того, конструкция по сути заимствует принцип построения костных структур, изначально созданных самой природой. Именно по этой причине, на всемирной выставке «ЭКСПО 2005» в Японии, изготовленная по SGI-технологии приборная панель компания BMW Group была выставлена в разделе «бионика».

Физическое или химическое вспенивание?

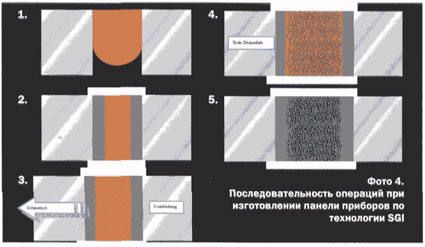

Чтобы сохранить преимущества технологии, конструкторы отвергли физическое вспенивание. «На наш взгляд, здесь нужны значительные капиталовложения в оборудование», объясняет Карл-Хайнц Штумп. Для альтернативного химического вспенивания разработчики материалов нашли в химической компании Clariant партнера, который подобрал к материалу полифениленэфиру (РРЕ), армированному (20%) длинным стекловолокном от GE Advanced Materials - оптимальный порофор на основе лимонной кислоты. Торпедо создается на заводе BMW в г.Вакерсдорф, где также, как и на заводе в г.Ландсхуг оборудуются кабины BMW третьей серии. Оборудование поставлено компанией Krauss-Maffei Kunststofftechnik: в серийном производстве работают три машины для литья под давлением с усилием смыкания 40.000 кН каждая, оснащенные усиленной гидравликой из-за очень высоких давлений впрыска. При проектировании подходящих пресс-форм завод в Ландсхуте сотрудничает с компанией Muerdter Werkzeug- und Formenbau GmbH, г.Мутланген. Технологические решения и производственные стадии в технологии SGI

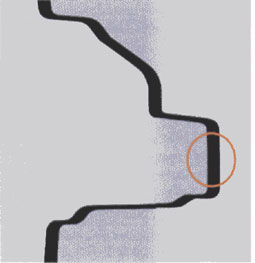

предыдущей моделью - ранее толщина стенки стандартных серийных изделий составляла 2,5 мм. После впрыска закрываются игольчатые запорные клапаны, наружная поверхность изделия начинает остывать и усилие смыкания уменьшается - иначе было бы невозможно осуществить вспенивание. Только после этого размыкаются ограничители хода, и подвижные полуформы открываются на 2 мм. В еще пластичной сердцевине изделия газообразователь вспенивает его до необходимого размера. В зонах, расположенных перпендикулярно направлению извлечения из пресс-формы, полная толщина изделия составляет 4 мм; в остальных зонах при использовании данной технологии толщина стенки достигает от 2 до 4 мм, в зависимости от угла. После полного охлаждения форма открывается и изделие извлекается. Изначально стояла задача осуществить полный цикл максимум за 70 сек. В серийном же производстве это время удалось сократить более чем на 5 секунд. Помимо этого, BMW Group очень довольна тем, что благодаря технологии вспенивания заданные размеры идеально соблюдаются.

Ощутимая оптимизация

Все этапы технологического процесса подверглись тщательному изучению, в результате чего для каждого из них было найдено оптимальное время. Время охлаждения, наступающее сразу после впрыска, совмещается с короткой паузой - временем, когда образуются кромки - поверхностные слои. Затем в течение 0,2 с усилие смыкания, составлявшее 40 000 кН снижается и начинается вспенивание. Поэтому важно знать поведение материала при охлаждении, так как наружный слой может затвердеть, тогда как в сердцевине должно быть еще достаточно пластичной массы, чтобы обеспечить увеличение объема. В то же время для стабильного вспенивания пластичная сердцевина должна иметь сдвиговую вязкость в пределах установленных границ. Кроме того, технологи всегда учитывают влияние смены партии материала. «Малейшие изменения в составе могут повлиять на вспенивание», объясняет Фердинанд Хайни.

Фото 5. Распределение толщины стенок изделия, изготовленного по технологии SGI: в зонах, расположенных перпендикулярно направлению извлечения из пресс-формы, толщина стенок достигает 4 мм; в остальных зонах при использовании данной технологии толщина стенок изделия составляет от 2 до 4 мм, в зависимости от угла. Последующие операции

Несмотря на изменение морфологии торпедо, все последующие общепринятые технологические операции могут сохраниться неизменными. «Мы провели тщательный анализ, чтобы суметь сохранить возможности последующей обработки и классическую трехслойную конструкцию панели приборов», объясняет Карл-Хайнц Штумп. Конструкция, помимо самого торпедо, состоит из слоя полужесткого пенополиуретана, отвечающего за осязание, а также полиуретанового напыления, определяющего окончательное визуальное восприятие. Другой проблемой последующей обработки является пробивка отверстий и свинчивание в процессе монтажа и установки. Торпедо отливается без разрывов по всей площади. Сразу после этого пробиваются, например, отверстия для установки приборов», описывает Карл-Хайнц Штумп общие условия. Изменение хрупкости изделия обязательно свидетельствовало бы об изменении хода производственного процесса, но команда разработчиков обошлась без изменений: «Несмотря на пенистую структуру, изделие по-прежнему хорошо пробивается и свинчивается. Для нас это еще одно преимущество, т.к. структура затрат и схема производственного процесса остаются неизменными».

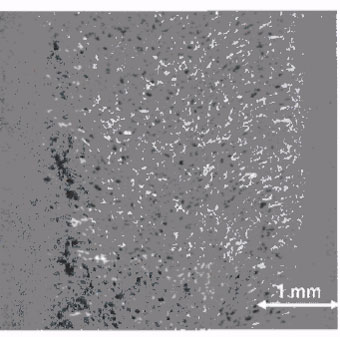

Фото 6. Структура изделия, изготовленного по SGI-технологии Большие перспективы

Проведенный конструкторами детальный анализ процесса показал, для каких ещё изделий может применяться технология SGI. При оценке имело значение не только само изделие с требуемыми характеристиками, но и при необходимости последующие производственные этапы, такие как штамповка, вспенивание или лакировка. Технологическая перестройка была бы возможна, например, для корпуса перчаточного ящика, центральной консоли или держателя каркаса обивки дверей. При этом перечень изделий, которые намерены производить разработчики, немного длиннее, поскольку результаты эксперимента с первой серийной деталью для BMW третьей серии весьма обнадёживают. BMW Group уже думает об адаптации технологии SGI для новых автомобилей. Параллельно с этим разработчики испытывают эту технологию применительно к другим пластмассам. «Полипропилен внесен в наш список с указанием возможных областей применения, поскольку мы ожидаем, что смена материала даст нам дополнительные возможности». Перспективы разработок в области интерьера Фердинанд Хайни и Карл-Хайнц Штумп определяют внутренними процессами: «Как правило, клиент не видит, какие технологии или новшества полимерных технологий скрываются за тем или иным изделием», объясняют они. «Они способны оценить, например, внешний вид, технологию изготовления двигателя или расход топлива». Такие факторы, как сокращение производственных этапов, а также интеграция компонентов и/или функций, составляют потенциал для усовершенствований и инноваций.

Фото 7. Стабильность вспененной структуры можно описать с помощью модели двутавровой балки. Высокая прочность при изгибе делает изделия, изготовленные по технологии SGI, значительно устойчивее по сравнению с их монолитными предшественниками, изготовленными методом литья под давлением.

Оба специалиста рассматривают разработки BMW Group как источник разнообразных возможностей: «Мы должны стимулировать не только движение денежных средств, но также и долгосрочные конструкторские проекты. Наше предприятие использует эту ситуацию, чтобы иметь возможность снова и снова создавать новые технические стимулы». www.bmwgroup.de

www.clariant.com

www.geadvancedmaterials.com

www.kraus-maffei.de

www.muerdter.de |