Напыляемые и изготавливаемые литьем полиуретановые покрытия и алифатический ТПУ HPMTPU обеспечивают приятную на ощупь поверхность. Elastoskin S подходит для изготовления мягких напыляемых полиуретановых систем и является родственником известных материалов Elastoskin-I, уже используемых в серийном производстве покрытий методом литья под давлением. В 2009 г, одна из компаний-производителей автомобилей премиум-класса планирует первой в Европе внедрить напыляемое покрытие из ароматического полиуретана в серийное производство. Предполагается, что оно станет альтернативой используемым до сих пор технологиям создания поверхностей. В США и Азии концерн BASF уже реализовал серийное применение Elastoskin и технологии напыления полиуретана, например, в Buick Lucerne, Cadillac STS или Nissan Quest. Эта технология, называемая также нанесением напыляемого полиуретанового покрытия в форме (IMC), пригодна для применения в диапазоне температур формования 70-90°С, отличается крутизной кривой реакции и хорошим сцеплением с лакокрасочным покрытием (IMC: ln-mould-Coating), которое должно наноситься в форму до напыления полиуретана. В пользу этой технологии говорят также короткое время извлечения из формы, низкий уровень выбросов и равномерная толщина покрытия, являющиеся результатом хорошей текучести материала. Сцепление с полужесткой пеной после процесса вспенивания подложки также очень хорошее, т.к. оба материала относятся к одному и тому же семейству. Ароматические полиуретановые системы: преимущества в издержках

Несмотря на то. что ароматические полиуретаны не являются светостойкими, а потому должны снабжаться лакокрасочным покрытием (ЛКП) перед формованием, они - в случае использования полиуретановых систем - часто являются более экономичной альтернативой алифатическим конкурентам. Причиной этому являются относительно низкие расходы на ЛКП, которые делают экономически целесообразной замену дорогих алифатических полиуретановых систем ароматическими. ЛКП позволяют значительно улучшить стойкость и создать особенно приятные на ощупь поверхности - в первую очередь для высокотехнологичных видов переработки, т.к. возможности варьирования их характеристик в области жесткости и хаптики очень широки. Кроме того, лакокрасочные покрытия позволяют достичь высокой степени согласованности цвета и блеска по всей поверхности. Свойства напыляемого покрытия и покрытия, изготавливаемого литьем

Технология напыления на основу из ароматического материала является логическим дополнением разработок поверхностей из ароматического полиуретана Elastoskin® I, которые с 2003 г. используются в серийном производстве дверных обшивок, а с 2005 - в изготовлении приборных панелей. Что касается характеристик готовых деталей, то напыляемые и изготавливаемые литьем формованные покрытия аналогичны друг другу и отличаются возможностью многоцветного оформления. Можно реализовать очень малые радиусы, что в свою очередь дает большую свободу дизайнерам. В пользу Elastoskin I свидетельствует низкий процент брака при обрезке и короткое время извлечения из формы.

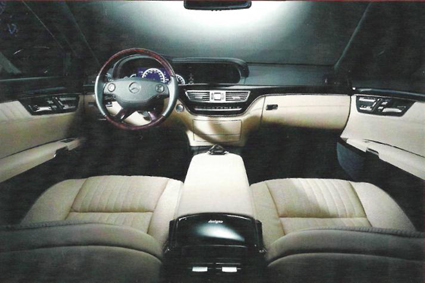

Высококачественная, мягкая на ощупь поверхность приборной панели Mercedes S-класса, изготовленной литьем под давлением

Низкие эмиссионные показатели и индивидуальная хаптика

Важными преимуществами Elastoskin® являются низкие эмиссионные значения - менее 100 частиц на миллион по V0C или менее 250 частиц на миллион по FOG, показатели образования тумана менее миллиграмма, а также оттенок запаха 3,0 по стандарту VDA 270. Хаптика или тактильное восприятие поверхности деталей из Elastoskin определяется несколькими факторами. К ним относятся твердость, гибкость и толщина напыления или покрытия, изготовленного литьем, система вспенивания подложки, толщина вспененного слоя, твердость лака, а также желаемая производителем автомобилей текстура. Таким образом, дизайнеры автомобильных интерьеров обладают высокой степенью свободы. Поверхность практически не отличается от кожаной. Сравнение химически схожих технологий изготовления полиуретановых покрытий напылением и литьем оказывается в пользу напыляемых покрытий, вследствие более простых и выгодных в отношении издержек инструментов. Здесь напыление осуществляется в открытую форму, тогда как при использовании технологии изготовления покрытия литьем необходима закрытая форма, а следовательно - две полуформы. Свобода художественного оформления при напылении немного больше, зато покрытие, изготовленное литьем, обеспечивает постоянное поперечное сечение по всей детали, что упрощает последующее вспенивание подложки. Кроме того, отсутствует избыточное напыление, которое может составить до 20% общей массы покрытия.

В вытяжной ручке двери BMW 3 серии, используя алифатический термопластичный полиуретан НРМ, удалось реализовать мягкую на ощупь текстуру кожи снаружи и тонкую бархатистую структуру-изнутри

Мягкие на ощупь поверхности в литье под давлением: алифатический ТПУ Elastollan НРМ

Компания Elastogran предлагает инновационные продукты не только в области полиуретановых систем, но также и термопластичных полиуретанов (ТПУ) (Elastollan®), которые способствуют достижению приятной и мягкой на ощупь поверхности, а также высококачественного внешнего вида салона автомобиля, в том числе приборной панели. Новые алифатические ТПУ НРМ (НРМ - твердофазное модифицирование) отличаются новым для своего класса материалов и особенно интересным сочетанием светостойкости и мягкости. Если прежде низкая твердость по Шору (<80А) достигалась только с помощью добавок, то сейчас, благодаря твердофазному модифицированию молекулярного строения ТПУ, удалось полностью отказаться от мягчителей без ущерба для технологических свойств. Алифатическая основа материала обеспечивает светостойкость поверхности деталей, что имеет особое значение в видимой области интерьера. Отпадает необходимость в дорогостоящем дополнительном нанесении лакокрасочного покрытия, что заметно снижает расходы на изготовление деталей. Это относится не только к темным, но и актуальным сегодня светлым цветам. Переработка осуществляется посредством двухкомпонентного литья под давлением (2К), при котором на термопластичную матрицу наносится ТПУ Elastollan НРМ. Таким образом, практически за один технологический шаг, эффективно и экономично изготавливается деталь с мягкой на ощупь поверхностью. При этом высокая текучесть расплава ТПУ является преимуществом, т.к. это позволяет с одной стороны реализовать малую толщину стен, с другой - делает возможным детальное воспроизведение самых взыскательных текстур поверхности. Первое серийное применение в салоне автомобиля - вытяжная ручка двери BMW 3 Coupe - особенно хорошо демонстрирует осязательные возможности нового семейства продуктов Elastollan. Верхняя сторона ручки снабжена кожаной текстурой, а внутренняя обладает тонкой бархатистой структурой. По словам клиентов, одновременность различных осязательных впечатлений впечатляет. Таким образом, материал полностью отвечает требованиям производителей автомобилей премиум-класса. Концерн BMW планирует использовать ТПУ Elastollan НРМ почти во всех моделях. Между тем алифатические ТПУ НРМ завоевывают новые области применения в салонах автомобилей. Так, подстаканники в Audi и складные крыши в VW уже запущены в массовое производство, а потолочные ручки, маховики регулировки наклона сидений и центральные консоли представляют собой перспективные направления применения нового класса материала.

BASF / Elastogran, www.elastogran.de

|