Пыль размером от 1 до 50 мкм называется мелкодисперсной. Доля мелкодисперсной пыли в общем пылевыделении может достигать 15-20%. Время осаждения этой пыли определяется скоростью витания (закон Стокса), зависит от очень многих факторов и может достигать нескольких часов. К негативным свойствам мелкодисперсной пыли следует отнести большую опасность для человеческого организма в силу большей химической и физической активности по сравнению с крупнодисперсной пылью. Мелкодисперсная пыль проникает в легкие человека вплоть до альвеол и острыми краями травмирует слизистую оболочку, что приводит к заболеванию пневмокониозами. Аспирация - это удаление (как правило, с помощью местных отсосов - МО) и очистка газопылевых смесей, образующихся в процессе производства той или иной продукции. Технологический процесс производства сухих строительных смесей - весьма сложный и многоступенчатый. Почти все операции по приготовлению ССС сопровождаются пылением, однако безусловным "лидером" среди источников пыли является фасовка. Организацию системы пылеудаления на заводах, выпускающих сухие смеси, рассмотрим на примере одного из ведущих российских производителей ССС. Схема аспирации одной из действующих линий фасовки приведена на рис. 1.

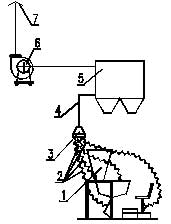

Рис. 1. Схема аспирации 1-й линии фасовки: (1) - система укрытий (местные отсосы), через которые происходит пылеудаление. Обычно их несколько, и они штатные, т. е. разработаны и установлены производителем фасовочного оборудования. При помощи шлангов различного диаметра (2) и аспирационного коллектора (3) укрытия подсоединены к системе аспирации, в которую также входит газоочистное оборудование (5), пылевой вентилятор (6), соединенные между собой системой воздуховодов (4). Очищенная (в той или иной степени) газопылевая смесь выбрасывалась в атмосферу через воздуховод, накрытый "зонтом" (7).

Для оценки эффективности работы этих систем аспирации были произведены замеры запыленности воздуха в рабочей зоне фасовщика, а также измерены концентрации пыли до и после газоочистного оборудования. По результатам этих измерений запыленность в рабочей зоне составила 36 мг/м. куб., что многократно превышает ПДК и обусловлено тем, что:

• не вся пыль, выделяющаяся при фасовке, удаляется местными отсосами (низкая эффективность МО);

• скорости воздуха в сечении укрытий низкие и не выровнены (неудачная конструкция аспирационного коллектора);

• неправильно спроектированная система аспирации (по напору вентилятора, по скорости и расходу воздуха, по диаметрам воздуховодов и пр.) не обеспечивает эффективного удаления и очистки газопылевых выделений;

• низкая степень очистки газоочистных устройств (ГОУ) обусловлена ошибочностью выбора количества ступеней очистки и самого ГОУ.

• выброс пыли в атмосферу был накрыт зонтом (по СНИПу положен "факельный" выброс), поэтому большая часть пыли в безветрие осаждалась на крыше предприятия и его территории. При проектировании аспирации линии фасовки мы постарались учесть и избавиться от всех вышеперечисленных недостатков.

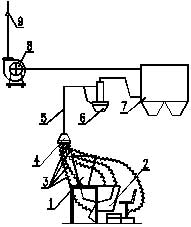

Для этого пришлось (см. Рис. 2 Схема аспирации 3-й линии):

- изменить и дополнить систему аспирационных укрытий (1) и (2);

- пересчитать и изготовить другой аспирационный коллектор (4);

- подобрать нужные диаметры гибких шлангов (3);

- изменить всю систему воздуховодов (5);

- применить двухступенчатую схему очистки: первая - циклон со встречным закрученным потоком ЦЗП 7000 (6), вторая - рукавный фильтр ФРИП 60 (7);

- обеспечить "факельный" выброс (9) пыли в атмосферу;

- подобрать соответствующий пылевой вентилятор (8). Фактически был разработан и реализован новый проект системы аспирации. |