Экструдеры — выгодно отличаются от каландров компактностью, значительно меньшим количеством потребляемой энергии на нагревание и движение; трение, развивающееся в цилиндре при вращении шнеков, создает дополнительное тепло. Дегазация в процессе работы путем вакуумирования позволяет освобождаться от летучих, создавая лучшие условия труда в цехах. Кроме того, экструзионное формование, проводимое при больших сдвиговых усилиях и высоких температурах, обеспечивает дополнительное желирование и гомогенизацию обрабатываемой смеси, возможность непосредственной, минуя гранулирование, подачи сухих смесей из двустадийных смесителей в экструдер. Таким образом, уменьшается количество подготовительного оборудования перед экструдером. Все эти факторы обусловили широкое применение экструдеров в мировой практике. Экструдеры — выгодно отличаются от каландров компактностью, значительно меньшим количеством потребляемой энергии на нагревание и движение; трение, развивающееся в цилиндре при вращении шнеков, создает дополнительное тепло. Дегазация в процессе работы путем вакуумирования позволяет освобождаться от летучих, создавая лучшие условия труда в цехах. Кроме того, экструзионное формование, проводимое при больших сдвиговых усилиях и высоких температурах, обеспечивает дополнительное желирование и гомогенизацию обрабатываемой смеси, возможность непосредственной, минуя гранулирование, подачи сухих смесей из двустадийных смесителей в экструдер. Таким образом, уменьшается количество подготовительного оборудования перед экструдером. Все эти факторы обусловили широкое применение экструдеров в мировой практике.

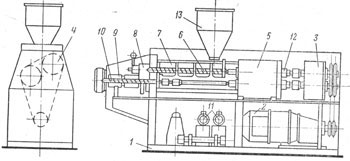

При переработке полиолефинов экструдеры являются основными формующими аппаратами, применение же их для ПВХ сопряжено с некоторыми трудностями, связанными прежде всего с термочувствительностью ПВХ, разложением его при высоких температурах. Следовательно, экструзия ПВХ смесей, проводимая в условиях наибольшей текучести полимерной композиции, т. е. при максимальных температурах, ограничивается пределами разложения ПВХ. Надо иметь в виду, что под влиянием сдвиговых напряжений в экструдере происходит местное повышение температуры. Следует учитывать и высокую структурную вязкость ПВХ, увеличивающую сопротивление течению. Сказанные особенности привели к созданию для ПВХ специальных экструдеров с большой длиной шнеков: в одношнековом аппарате отношение длины к диаметру шнека должно быть не менее 20 : 1. Рекомендуется использовать двух- и четырехшнековые машины, обеспечивающие высокие степени смешения и желирования. В многошнековых экструдерах процесс происходит в более мягких условиях при раздельном проведении желирования и собственно выдавливания. В четырехшнековом экструдере (рисунок) два цилиндра; расположенные один над другим, имеют по два шнека. В первом идут смещение и желирование при фрикционном вращении шнеков и большой частоте вращения. Шнеки отличаются глубокой нарезкой с небольшим подъемом винтовой линии. Нагревание осуществляется в основном за счет подвода тепла извне, так как внутри не создается большого количества избыточного тепла. Второй цилиндр служит непосредственно для экструзии; шнеки в нем также вращаются с фрикцией, но с малой частотой при значительном подъеме винтовой линии.

Схема двухстадийного четырехшнекового экструдера: 1 — станина; 2 — электродвигатель; 3 — редуктор; 4 — роликовые цепи; 5 — раздаточная коробка; 6 — пластифицирующий шнек; 7 — пластифицирующий цилиндр; 8 — дроссельный блок; 9 — разгрузочный цилиндр; 10 — разгрузочный шнек; 11 — масляный бак; 12 — устройство для измерения противодавления; 13 — загрузочная воронка

Экструдеры снабжаются установками для ориентации пленок, а при выпуске толстых полотен (например, линолеума) — термокамерами для прохождения процессов усадки.

Охлаждение цилиндров проводится циркуляцией масла, шнеков— сжатым воздухом, воронки — проточной водой.

Выбирать состав ПВХ смеси для экструзии следует очень тщательно. Лучшие результаты дает применение ПВХ марок С и К 60— 70. Желателен небольшой молекулярно-массовый разброс, так как низкомолекулярные примеси быстрее желируются и разлагаются при более низких температурах, чем остальная часть полимерной композиции. На качестве продукции сказываются морфологическая характеристика (равномерность величины и конфигурации частиц ПВХ) порошка, его пластификатороемкость и насыпная масса. Высоким требованиям должны отвечать термостабилизаторы. От них зависит сохранность материала в экструдере, они предотвращают разложение ПВХ при переработке. Если стабилизаторы не вводить, то ПВХ будет разлагаться, смесь «подгорит», потребуются останов и чистка машины.

|