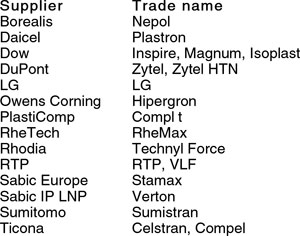

“При использовании ILC, Вы можете пробовать различные геометрии шнека и нарезать непрерывные жгуты, так что у Вас есть возможность лучше управлять окончательной длиной волокна в гнезде”, - говорит Хёферт. - “Можно получать в детали длину до 10 мм”. Компания Husky также разработала длинноволокнистую систему-распределитель расплавленного материала для уменьшения сдвига и разрушения волокон. “При испытаниях в реальных условиях в сравнении с гранулами LFRT, можно повысить прочность на разрыв на 25% и ударопрочность по Изоду с надрезом на 50%. Это зависит от конструкции детали, конструкции обогреваемого литника, прорезания литников и прочих факторов, но, в целом, секрет заключается в том, чтобы начинать работу с длинными волокнами и осторожно перемещать их в гнездо”. __________________________________ Только в сети: Кто есть кто в области длинноволокнистых гранул Согласно данным состоявшейся в сентябре 2007 г. презентации компании Townsend Polymers на выставке и конференции по автомобильным композитам SPE, следующие компании предлагают длинноволокнистые гранулы и концентраты под следующими торговыми названиями:

Поставщик Торговое название

__________________________________

Только в сети: награды позволяют показать применения LFT

Во время присуждения ежегодных наград за автомобильные инновации SPE в конце прошлого года, несколько деталей из LFT прошли отбор и стали номинантами, финалистами и победителями. Из числа длинноволокнистых гранул было два претендента: накладка на подножку для Ford Focus 2008 г., сформованная компанией Blue Water Plastics из Celstran PP-GF20 от Ticona и номинированная как деталь внешней отделки с лицевой поверхностью; а также модуль передней части для Ford Edge 2007 г., первый модуль передней части с преобладанием пластмассы, который также был сформован из материала компании Ticona (Celstran PP-GF40) компанией Meridian Automotive Systems. В области встроенной технологии модуль передней части для VW Golf/Jetta/Bora 2007 г., сформованный с использованием системы ILC, получил награду в категории Обработка/Сборка/Внедрение. Для производства детали Aksys использует полипропилен от Basell и стекло от Owens Corning. __________________________________ Только в сети: встроенное формование позволяет осуществить переход Компания Brose - международный поставщик автомобилей со штаб-квартирой в Кобурге, Германия, который эксплуатирует 40 предприятий в 20 странах в обеих Америках, Европе и Азии. Эта компания поставляет компоненты и системы для дверей и сидений для более, чем 40 марок автомобилей, и заявляет, что каждое четвертое произведенное в мире транспортное средство имеет хотя бы одну деталь, которая является продуктом компании. Для производства опоры дверного модуля, которая была одним из целевых применений для встроенной технологии, Brose использует систему ILC от Husky на основе машины Quadloc. Опоры дверного модуля отделяют внешние панели кузова от внутренней отделки двери и включают опору подлокотника, акустическую систему, направляющую окна и дверные замки. Brose перешла с металла на композит по нескольким причинам, в число которых входит стремление снизить затраты, получить целевые свойства материала, уменьшить массу и получить больше возможностей для формования устройств вместе с деталями, таких как интегрированная герметизация. __________________________________

www.polymery.ru

|