Степень сжатия для барьерных шнеков

Как уже упоминалось ранее, большинство людей понимает термин «степень сжатия» как глубину зоны питания, поделенную на глубину зоны дозирования. Именно это обычно считается «степенью сжатия по глубине», но существует и более точный метод расчета настоящей степени сжатия, который называется «объемной степенью сжатия» и определяется по следующей формуле: VCR = объемная степень сжатия

hf = глубина зоны питания

hm = глубина зоны дозирования

Lf = шаг зоны питания

Lm = шаг зоны дозирования

nf = число нарезок в зоне питания

nm = число нарезок в зоне дозирования

ef = ширина основной нарезки в зоне питания

em = ширина основной нарезки в зоне дозирования

D = внешний диаметр шнека Эта формула более сложная, но она дает более точные значения истинной степени сжатия. Эта формула определяет площадь поперечного сечения зоны питания, и сравнивает его с размером поперечного сечения шнека в зоне дозирования шнека. Это все хорошо при работе со шнеками со стандартным дозированием, но также важно определить настоящую степень сжатия при использовании шнеков барьерного типа. Для того, чтобы определить настоящую степень сжатия шнека барьерного типа, необходимо сравнить площадь поперечного сечения зоны питания с комбинированной площадью поперечного сечения на конце барьерной зоны. Это показано на Рисунке 3.

Рисунок 3.

Объемную степень сжатия барьерного шнека можно математически выразить следующим образом: VCR = объемная степень сжатия

Wf = ширина канала в зоне питания

hf = глубина канала в зоне питания

Wm = ширина канала плавления в конце барьерной зоны

hf = глубина канала плавления в конце барьерной зоны

Ws = ширина канала твердого материала конце барьерной зоны

hs = глубина канала твердого материала в конце барьерной зоны

Данный метод сравнения одной зоны с другой даст более точное сопоставление. Следует отметить, что в зависимости от того, кто является проектировщиком шнека, скорость прохождения материала в шнеке может определяться мощностью барьерной зоны или мощностью прокачивания зоны дозирования. Это всецело зависит от замысла проектировщика относительно эксплуатационных характеристик шнека. Двухзонные шнеки

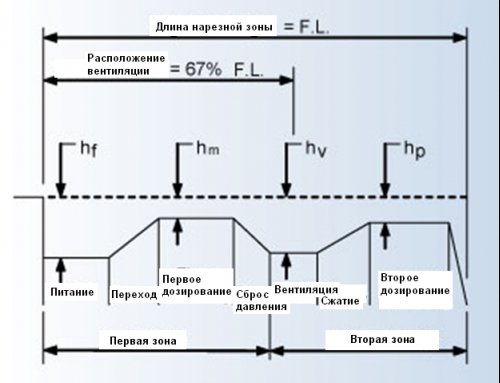

Двухзонные шнеки, в сущности, представляют собой два одношнековых устройства, которые размещены вслед друг за другом для выполнения двух различных функций. На Рисунке 4 показана типичная номенклатура, используемая на двухзонных шнеках.

Рисунок 4.

Основной целью вентиляции экструдеров является стремление удалить летучие вещества, такие как влага или газы. На сегодняшний день большинство двухзонных экструдеров, которые предназначены для удаления летучих компонентов, имеет отношение длины и диаметра, как минимум, 30:1 или 32:1. В каучуковой промышленности, при литьевом формовании, а также на заре становления экструзионной отрасли использовались, и все еще используются, шнеки с меньшим отношением длины и диаметра; но для использования современных технологий экструзии нужны более длинные шнеки. Обычно скорость прохождения материала для экструдера с вентиляцией составляет две трети от скорости прохождения для аналогичного невентилируемого экструдера, поскольку для вентилируемого экструдера необходимо производить 100% расплав к моменту, когда смола достигает вентилируемой зоны шнека. Если смола не будет полностью расплавлена в вентилируемой зоне двухзонного шнека, создастся вероятность того, что влага или газы могут быть захвачены внутрь не расплавившихся гранул, и, соответственно они не смогут быть удалены в вентиляционное отверстие цилиндра. Существуют случаи, когда необходимо осуществить большой объем вывода летучих веществ, и необходимо установить второй вентиляционный клапан на стенку цилиндра. В этой связи необходимо будет использовать трехзонный шнек. Такие типы экструдеров обычно имеют отношение длины и диаметра 36:1 или более. Как уже отмечалось ранее, двухзонный шнек представляет собой просто тандемное соединение двух однозонных шнеков, и степень сжатия для первой зоны определяется так же, как и для однозонного шнека. Следует отметить, что в некоторых случаях в первой зоне двухзонного шнека можно использовать барьерные зоны. Основным отличием при проектировании первой зоны двухзонного шнека является то, что зону дозирования не надо проектировать так, чтобы она могла выдерживать любой вид обратного давления. Поскольку нет головки или же ограничений от дальнейших операций ниже по технологической цепочке, зона дозирования первой зоны предназначена только для завершения процесса плавления и прокачивания смолы в зону для вентилирования с нулевым или отрицательным давлением. При использовании некоторых конструкций с вентиляцией при обработке смол с высокой вязкостью необходимо устанавливать вакуумные насосы на отверстие вентиляции цилиндра для того, чтобы облегчить удаление летучих веществ из смолы. Основной задачей, которую выполняет вторая зона, является предоставление пространства для удаления летучих компонентов с последующей прокачкой смолы через головку.

Ранее этот параметр называли "насосным отношением", и обычно использовался коэффициент 1.5:1 - 1.6:1. Пример 4: Насосное отношение = Hf/Hm = 1.6:1 Ур. 9

Этот метод обычно применяется в тех случаях, когда обрабатываются смолы с очень высокой вязкостью. Более удобным способом проектирования глубины зоны дозирования второй зоны является расчет чистого потока второй зоны в зависимости от чистого потока первой зоны с использованием уравнений «Давления главного потока» для получения лучших результатов. Зона дозирования или зона прокачивания второй зоны должна быть сконструирована так, чтобы ее прокачивание превышало показатели зоны дозирования первой зоны, по крайне мере, на 25% для того, чтобы не допускать затопления зоны вентиляции, при котором смола выкачивается из вентиляционного отверстия. Второй метод будет удобен для предотвращения затопления вентиляционного отверстия при использовании смолы с хорошей реологией в уравнении «Давления главного потока». И, наконец, чтобы определить глубину вентиляционной зоны, обычно будет достаточно простого отношения 2:1 к 2.5:1 со второй зоной дозирования для того, чтобы удержать смолу от выхода из вентиляционного отверстия цилиндра. При написании данной статьи мы не ставили себе задачи сделать революционные открытия, а просто хотели объяснить некоторые мыслительные процессы, используемые проектировщиками шнеков при определении того подхода, который они применяют при выборе конструкции шнека. Как всегда чрезвычайно важно, чтобы заказчик снабдил проектировщика шнека исчерпывающей информацией об оборудовании, данными о реологии смолы и технологическими данными при имеющемся шнеке. И, наконец, основная задача данной публикации - оказание помощи аудитории в деле приобретения больших знаний о механизмах функционирования каждой из зон шнека. При лучшем понимании того, как функционирует каждая их зон шнека, инженер-технолог сможет проще определять проблемы в технологии или совершенствовать имеющуюся конструкцию шнека. При подготовке статьи использованы материалы с www.specialchem4polymers.com

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Автор:

Любовь Олиферова,

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru |