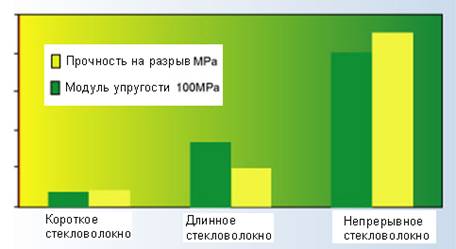

Армирование термопластмасс с «длинными» волокнами Армированные пластмассы с длинными волокнами (LFT или LFRT) представляют большой интерес благодаря уникальному равновесию структурных свойств и простоты обработки. Они были разработаны некоторыми производителями термопластмасс, и резкий рост их применения в производстве автомобильных деталей привел к появлению крупных заказов от заводских производителей, и при работе некоторых видов оборудования механики предлагают использовать во время прессования LFT. Главная трудность заключается в управлении процессом внедрения волокон, которые в готовой детали должны иметь требуемую длину. На самом деле, механические свойства прямо связаны с длиной волокон, что можно увидеть на рисунке 3 – Примеры соотношения механических свойств и длины стекловолокна.

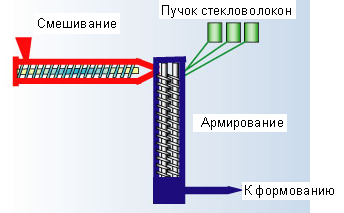

Рисунок 3: Примеры соотношения механических свойств и длины стекловолокна. Эта проблема решается разделением функций смешивания и армирования, см. рисунок 4 – Принцип линейного производства LFT.

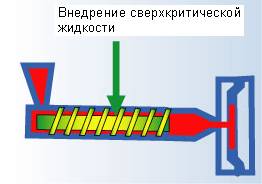

Рисунок 4: Принцип линейного производства LFT. Пенообразованиие Прямая газовая экструзия или процесс нагнетания В отличие от других традиционных процессов пенообразования прямое пенообразование термопластмасс осуществляется посредством нагнетания газа под высоким давлением непосредственно в поток расплава.

Во время этого процесса термопластмасса, не содержащая пенообразователь, подается в экструдер, в который после этапа плавления нагнетается газ под высоким давлением. Расширение происходит тогда, когда материал возвращается к атмосферному давлению на выходе из матрицы, или в пресс-форме, перед охлаждением, при котором установится постоянное физическое состояние термопластмассы. Итоговые свойства зависят от количества газа, размера и дисперсии пузырьков. Например, в процессе MuCell используется газ (обычно CO2), который в сверхкритическом состоянии создает микропористую термопластическую пену с равномерно распределенными микроскопическими клетками одинакового размера, в пределах 5-50 микрон.

Рисунок 5: Принцип процесса нагнетания MuCell. Разумеется, для нагнетания газа требуется источник газа, оборудованный системой измерения и, как правило: - Механизмы экструзии или нагнетания должны быть оборудованы определенными шнеками и барабанами с инжекторами, которые обеспечивают нагнетание газа и его хорошую дисперсию.

- Ввиду работы с газом высокого давления требуется высокопрочное оборудование.

- Оптимизация параметров процесса может быть осложнена вследствие тонкого равновесия между расширением газа и балансом между давлением и температурой в экструдированном или внедренном материале.

- Размеры деталей ограничены пределами матрицы или пресс-формы, а также характеристиками оборудования.

- Определенные процессы запатентованы.

- Вследствие уменьшения реального сечения материала пена менее устойчива против напряжения при растяжении.

- Процесс обработки не так широко распространен, и для него требуется особое оборудование и специальное обучение.

- Плотность может быть очень низкой и, следовательно, снижение затрат может оказаться более значительным. По словам представителей компании TREXEL Inc., процесс MuCell позволяет значительно снизить производственные издержки благодаря сокращению времени циклов, потребления энергии и, разумеется, расход материалов уменьшается в пропорции, аналогичной реальному коэффициенту пенообразования в готовой детали. Trexel утверждает, что периоды окупаемости выстраиваются в следующем порядке, в зависимости от материала, размера и сложности изготовленной детали: - 0.8 – 1.2 года для товаров на основе полипропилена

- 1 год для трибологических деталей на основе ацеталя

- 0.4 – 1.1 года для товаров на основе полиамида

- 0.6 – 0.7 года для товаров на основе ABS или поликарбоната. Посредством линейного смешивания можно использовать всевозможные решения, характер которых зависит от природы использованных добавок и методов обработки. В результате появляется огромный выбор вариантов выполнить требования проектировщиков. Одна и та же проблема может быть решена несколькими способами, и у каждого из них есть конкретная область применения в зависимости от природы готовой детали, размера процессов, итоговых требований и доступности оборудования. Если окрашивание является наиболее распространенной областью применения, то линейное смешивание также затрагивает другие традиционные добавки и даже армирование длинными стекловолокнами или природными волокнами, высоконаполненные соединения, такие как ДПКТ, высокотехнологичные производства, прямое газовое пенообразование, реактивные соединения, в том числе полимеры с возможностью образования поперечных связей. Линейное смешивание может завершаться линейными операциями мониторинга процесса, сборки или декорирования... Линейное смешивание обладает как экономическими, так и техническими преимуществами, к главным из которых относятся следующие: - Сокращение издержек благодаря меньшему энергопотреблению и снижению цены на сырьевые материалы, если для реального производства был правильно выбран процесс

- Требуется меньше времени и персонала

- Меньше используется нагревание и сдвиг, что повышает характеристики готовых изделий. Иногда капитальные инвестиции могут оказаться более высокими, но даже в этих случаях сроки окупаемости достаточно коротки. Мишель БИРОН www.newchemistry.ru

|